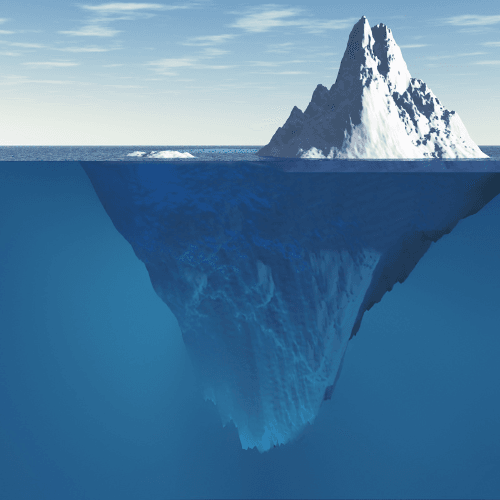

Molte aziende confondono il Controllo Statistico di Processo con le carte di controllo... Le carte di controllo sono solo la punta dell'iceberg. Sono solo uno strumento per raggiungere l'obiettivo di mettere sotto controllo il processo, controllando le fonti di variabilità per ottenere una qualità migliore a un prezzo migliore.

Ecco 5 consigli per l'applicazione delle carte di controllo in produzione:

Scegliere i giusti criteri di monitoraggio

Un pezzo in officina ha generalmente molti criteri da monitorare. Per ovvie ragioni, soprattutto quando si utilizzano schede manuali, è impensabile collocare tutti i criteri in schede di controllo. Le regole di base per scegliere quali criteri monitorare sono le seguenti:

- Il criterio deve essere indicativo della qualità del prodotto.

- Le carte di controllo devono essere l'unico strumento di controllo del processo e non devono essere sovrapposte a un altro sistema. La frequenza di campionamento richiesta dal criterio deve quindi essere compatibile con la compilazione delle carte di controllo.

- Il criterio scelto deve essere preferibilmente controllabile, cioè in caso di deriva l'operatore deve essere in grado di riportare il criterio entro limiti accettabili.

Automatizzare la compilazione delle schede di controllo

Quando viene impostata una scheda di controllo, queste schede devono diventare l'unico mezzo di controllo del processo. Un problema pratico sorge quando la frequenza dei controlli diventa troppo elevata, rendendo difficile la compilazione manuale della scheda. È allora necessario automatizzare l'inserimento e l'elaborazione dei dati.

Utilizzo del software

La scrittura su carta ha ancora alcune virtù pedagogiche che sarebbe imprudente spazzare via con un'eccessiva informatizzazione. Tuttavia, con i progressi del software e l'accesso agli strumenti informatici negli ambienti di produzione, sarebbe un peccato non informatizzare l'uso delle carte di controllo. Ecco tre ragioni oggettive:

- Il monitoraggio delle carte sarà quindi integrato nella gestione complessiva delle risorse produttive.

- La frequenza di controllo richiesta per il pilotaggio è troppo elevata per essere gestita manualmente.

- Ci sono troppi parametri da monitorare.

💡PS: Se desiderate scoprire Software SPC, Ne abbiamo uno facile da usare e potente :)

Ricalcolo dei limiti

Un problema che si incontra spesso nell'applicazione delle carte di controllo riguarda il ricalcolo dei limiti. Ricordiamo che i limiti dipendono solo dalla dispersione a breve termine del processo. Pertanto, un processo stabilizzato la cui dispersione non cambia nel tempo darà sempre gli stessi limiti. I limiti devono essere ricalcolati quando si è certi che la dispersione a breve termine è cambiata.

L'approccio al controllo statistico del processo (SPC)

Per quanto sia facile impostare l'approccio, è anche difficile mantenerlo per molti anni senza perdere efficacia. Alcune aziende arrivano addirittura al punto di dover ricominciare da capo dopo diversi anni dall'implementazione dell'approccio. Questo ciclo di "implementazione", "esaurimento" e "implementazione" è inaccettabile perché è costoso per l'azienda. Ecco alcuni consigli su come evitare questo processo di logoramento:

- Istituire un comitato direttivo e una persona dedicata al monitoraggio del processo.

- Formare il personale non solo sugli strumenti MSP, ma soprattutto sui principi e sulla cultura di base del controllo di processo.

- Rispettare il metodo.

- Monitorare rigorosamente le capacità.

- Attuare un piano d'azione quando le capacità sono insufficienti.

- Impostare un sistema di audit per garantire che non vi siano derive nel tempo.

- Diffondere regolarmente storie di successo