Da oltre quarant'anni, l'SPC nei laboratori di produzione è parte integrante dell'ambiente. È il metodo statistico per il monitoraggio dei processi produttivi.

L'obiettivo principale di questa tecnica è monitorare il comportamento di un processo. L'SPC viene applicato nei laboratori di produzione utilizzando strumenti come le carte di controllo. Aiuta quindi a ridurre i tassi di scarto anticipando la non qualità.

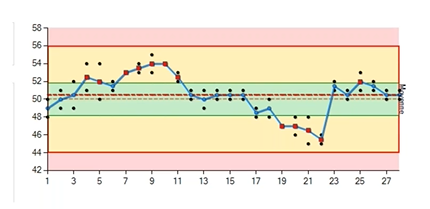

Il principio sviluppato da Shewart e schede di controllo consente di applicare un'azione al processo solo quando è fuori controllo. Finché sono all'interno dei miei limiti di controllo in verde, non correggo il mio processo, e non appena esco dalla mia dispersione, lo correggo.

Il CSP è un metodo che è stato a lungo sperimentato e testato, a partire dall'industria automobilistica. L'SPC è ancora oggi ampiamente utilizzato da produttori di diversi settori. Tuttavia, gli allestimenti stanno diventando sempre più complessi, con dimensioni interdipendenti. Questo ovviamente rende il lavoro dell'allestitore molto più difficile di un tempo.

Caso di studio : SPC in un laboratorio di produzione di orologi

Prendiamo come esempio un vero e proprio caso SPC proveniente da un laboratorio di produzione di orologi.

Osservando questo grafico di controllo, possiamo notare che la semplice regola SPC di base non è stata seguita. Il processo è stato lasciato andare alla deriva entro i limiti di tolleranza. È interessante capire perché. Scavando più a fondo e parlando con l'attrezzista di questo reparto di produzione, ci siamo resi conto che questa dimensione aveva un impatto su quella successiva. Se l'attrezzista correggeva questa dimensione, quella successiva sarebbe stata negativa. Quindi, per scelta, l'attrezzista si è attenuto alle tolleranze. Purtroppo, questo si traduce in una qualità non sempre ottimale e quindi non conforme alle esigenze dei clienti.

APC (Automated Process Control) come alternativa all'SPC di fronte alle difficoltà di regolazione delle officine di produzione.

Di fronte a queste difficoltà, dobbiamo trovare una soluzione in grado di rispondere alle tre principali sfide che i produttori devono affrontare oggi:

- Sfida 1: padroneggiare la capacità a lungo termine

- Sfida 2: essere in grado di gestire parti complesse in un ambiente multidimensionale

- Sfida 3: integrazione nella catena digitale

Controllo automatizzato del processo (APC) è un concetto inventato sotto la direzione del Prof. Maurice Pillet da parte dellal laboratorio SYMME dell'Université Savoie Mont Blanc. Si tratta di un'evoluzione dell'SPC. L'APC prevede l'utilizzo di risorse informatiche per controllare un processo di produzione, al fine di ottenere risultati qualitativi molto migliori rispetto all'SPC tradizionale. Regolando simultaneamente decine di correttori, l'APC corregge le derive utilizzando una funzione di smorzamento derivata da un algoritmo di apprendimento automatico. La correzione si sposta meno verso i limiti della scheda di controllo. Questo perché la correzione è centrata sulla dimensione funzionale target. Di conseguenza, la qualità è controllata a lungo termine.

Conclusione

Naturalmente, l'SPC ha ancora il suo posto in officina. Ma ora ci sono sviluppi in grado di supportare il personale addetto all'allestimento nella correzione di processi multidimensionali. Tutto ciò fa parte dell'Industria 4.0: questa innovazione si chiama Automated Process Control.