Méthode, prérequis et bonnes pratiques pour réussir la mise en place de l’APC dans votre atelier

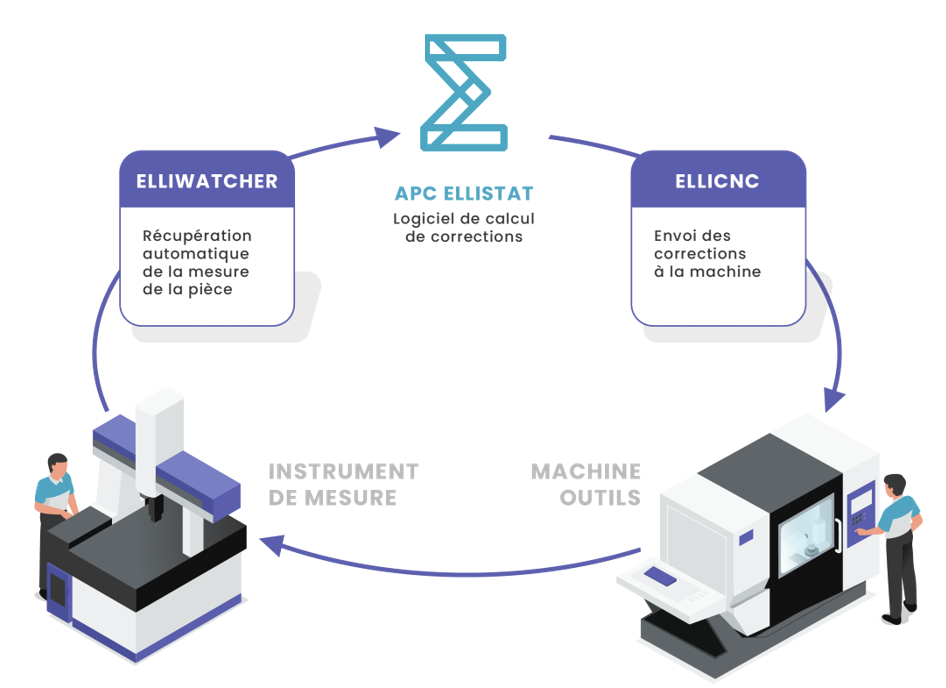

L’APC, Control automatizado de procesos, est une méthode de pilotage de la production en boucle fermée permettant de corriger automatiquement les machines-outils à partir des résultats de mesure. Contrairement au SPC traditionnel, l’APC agit directement sur le processus et permet d’atteindre un niveau de qualité, de capabilité et de robustesse nettement supérieur.

Pourquoi déployer l’APC en production ?

La mise en place de l’APC apporte des gains immédiats en termes de performance industrielle, de qualité produit et de fiabilité des processus.

Les avantages d’une production en boucle fermée :

- disparition des erreurs de saisie

- disparition des erreurs de calcul

- stratégie de production commune au sein de l’entreprise

- amélioration de la capabilité du processus

- interprétation standard des données de mesure

- traçabilité et historisation des mesures correctives mises en place

Ces bénéfices font de l’APC un levier clé pour les industries à fortes exigences dimensionnelles (mécanique de précision, aéronautique, automobile, horlogerie, médical..).

Au delà de la technique, le déploiement de l’APC redéfinit radicalement la gestion des compétences dans l’atelier. En automatisant les calculs complexes et les transferts de correcteurs, on élimine la barrière de l’expérience : grâce à l’APC, tout régleur, quel que soit son niveau de séniorité, devient capable de piloter le processus avec une précision d’expert. Cette standardisation des compétences simplifie considérablement le recrutement et l’intégration des nouveaux collaborateurs.

Loin de remplacer l’humain, l’APC libère les techniciens des tâches répétitives et stressantes pour les repositionner sur des missions à plus haute valeur ajoutée, transformant ainsi l’atelier en un environnement de production agile, moderne et durablement performant.

Conditions requises pour réussir la mise en place de l’APC :

La performance de l’APC repose sur plusieurs prérequis techniques et méthodologiques :

- Une mesure fiable et répétable

- La mesure est la base de l’APC. Sans mesure fiable, toute correction automatique devient contre-productive. La mesure est le moyen de visualiser l’état de la production à un instant T. On conseille un indice de capabilité métrologique Cmc > 4.

- Une stratégie de programmation adaptée

- les programmes machines doivent être conçus pour intégrer la logique de correction automatique dans générer de dérives.

- Une capabilité machine correcte

- Une machine non capable génère des variations aléatoires impossibles à corriger. On conseille une capabilité machine Cp > 1.6.

- Un plan de contrôle complet et cohérent

- Le plan de contrôle doit être strictement aligné avec les spécifications du plan de la pièce et des exigences client.

- L’interconnexion des machines de mesure et de production via ELLISTAT

- gain de temps grâce au traitement automatique des données de mesure

- réduction des erreurs de saisies

- réduction des erreurs de calculs

- Standardiser la gamme de fabrication

- La gamme de fabrication est garante de la méthodologie de fabrication et de contrôle . Pour optimiser les résultats de l’APC, elle doit intégrer :

- plan de contrôle correspondant aux spécifications du plan de la pièce

- programme de fabrication

- sélection de moyens de mesure adaptés

- stratégie de production standard et commune dans l’entreprise

- La gamme de fabrication est garante de la méthodologie de fabrication et de contrôle . Pour optimiser les résultats de l’APC, elle doit intégrer :

Conclusión

La mise en place de l’APC ne doit pas être perçue comme un simple ajout logiciel mais comme une véritable mutation de la culture d’atelier, c’est une vraie démarche industrielle globale combinant métrologie, méthodes, production et digitalisation. L’objectif ultime est le déploiement de la solution sur 100 % des îlots de production. En faisant de l’APC le standard absolu, l’entreprise s’affranchit des disparités de méthodes entre les équipes et les individus.

Cette transformation profonde apporte une garantie stratégique : la qualité ne dépend plus de la sensibilité ou de l’expérience de l’opérateur. Le pilotage devient une science exacte et constante, assurant une production « conforme du premier coup », 24h/24.

En résumé, l’APC industrialisé et standardisé permet de :

- Sécuriser la production : La conformité est assurée par le système, quel que soit le turn-over ou le niveau de formation.

- Transformer l’atelier : On passe d’une culture du « réglage à l’intuition » à une gestion pilotée par la donnée.

- Pérenniser la compétitivité : Une efficacité maximale qui devient le socle de l’excellence opérationnelle.

L’APC devient ainsi bien plus qu’un levier de performance : c’est le moteur d’une industrie moderne, agile et capable de garantir une qualité totale en toute circonstance.