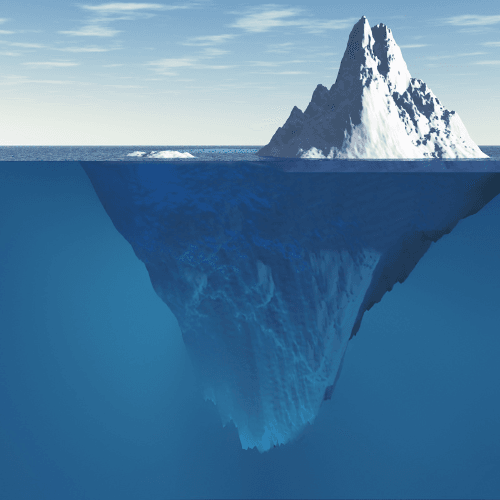

Muchas empresas confunden el Control Estadístico de Procesos con los gráficos de control... Los gráficos de control son sólo la punta del iceberg. No son más que una herramienta para lograr el objetivo de poner el proceso bajo control, controlando las fuentes de variabilidad para obtener mejor calidad a mejor precio.

He aquí 5 consejos para aplicar los gráficos de control en la producción:

Elegir bien los criterios de control

Una pieza en un taller suele tener muchos criterios que controlar. Por razones obvias, especialmente cuando se utilizan tarjetas manuales, es impensable colocar todos los criterios en las tarjetas de control. Las reglas básicas para elegir qué criterios controlar son las siguientes:

- El criterio debe ser indicativo de la calidad del producto.

- Los gráficos de control deben ser el único medio de controlar el proceso y no deben superponerse a otro sistema. Por lo tanto, la frecuencia de muestreo exigida por el criterio debe ser compatible con la realización de los gráficos de control.

- Es preferible que el criterio elegido sea controlable, es decir, que en caso de desviación el operario pueda volver a situar el criterio dentro de límites aceptables.

Automatizar la cumplimentación de las tarjetas de control

Cuando se establece una tarjeta de control, estas tarjetas deben convertirse en el único medio de controlar el proceso. El problema práctico surge cuando la frecuencia de los controles es demasiado elevada, lo que dificulta la cumplimentación manual de la tarjeta. Entonces es necesario automatizar la introducción y el tratamiento de los datos.

Uso de programas informáticos

Escribir en papel sigue teniendo algunas virtudes pedagógicas que no sería prudente barrer con un exceso de informatización. Sin embargo, con los avances del software y el acceso a las herramientas informáticas en los entornos de producción, sería una lástima no informatizar el uso de los gráficos de control. He aquí tres razones objetivas:

- La supervisión de las tarjetas se integrará entonces en la gestión global de los recursos de producción.

- La frecuencia de control necesaria para el pilotaje es demasiado elevada para gestionarla manualmente.

- Hay demasiados parámetros que controlar.

💡PS: Si quieres descubrir Software SPC, Tenemos uno que es fácil de usar y potente :)

Recálculo de límites

Un problema que se plantea a menudo al aplicar los gráficos de control es el nuevo cálculo de los límites. A modo de recordatorio, los límites dependen únicamente de la dispersión a corto plazo del proceso. Así, un proceso estabilizado cuya dispersión no varíe con el tiempo dará siempre los mismos límites. Los límites deben recalcularse cuando estemos seguros de que la dispersión a corto plazo ha cambiado.

Dar vida al enfoque del Control Estadístico de Procesos (CEP)

Tan fácil como es establecer el enfoque, también es difícil mantenerlo durante muchos años sin que pierda eficacia. Algunas empresas llegan incluso a un punto en el que, varios años después de aplicar el enfoque, tienen que empezar de nuevo. Este ciclo de "implantación", "agotamiento" y "nueva implantación" es inaceptable porque resulta costoso para la empresa. He aquí algunos consejos para evitar este proceso de desgaste:

- Establezca un comité directivo y una persona dedicada a supervisar el proceso.

- Formar al personal no sólo en las herramientas MSP, sino sobre todo en los principios y la cultura del control del proceso subyacente.

- Respeta el método.

- Supervisar rigurosamente las capacidades.

- Aplicar un plan de acción cuando las capacidades sean insuficientes.

- Establezca un sistema de auditoría para garantizar que no se producen abusos a lo largo del tiempo.

- Difundir periódicamente casos de éxito