Depuis 2014, nous intervenons dans des ateliers d’usinage, auprès d’équipes qualité, d’ingénieurs procédés et de responsables industriels pour de la formation et du conseil qualité et un constat s’impose.

Les contextes changent (machines, pièces, secteurs) mais les mêmes situations se répètent inlassablement :

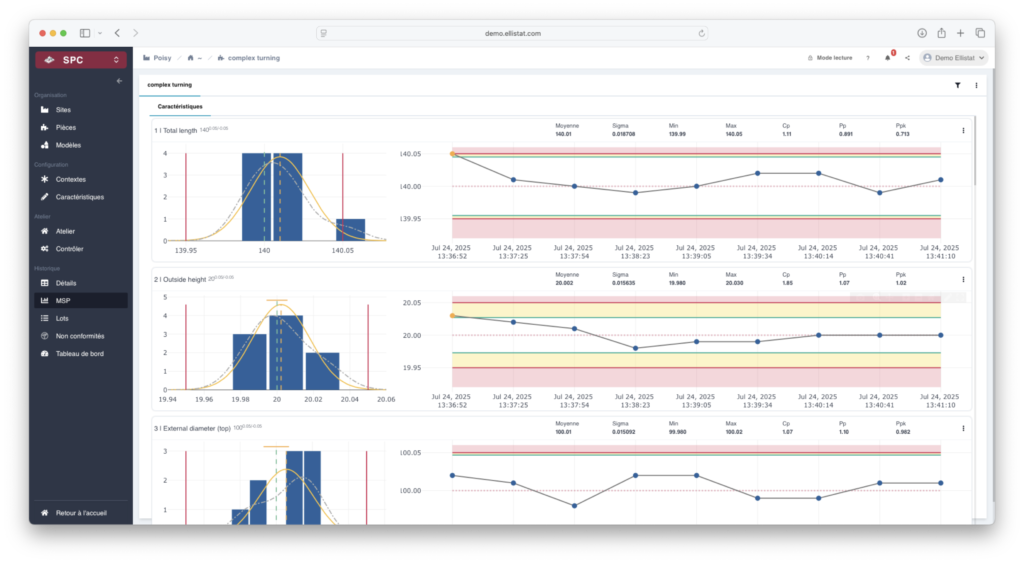

- Les usines n’ont jamais disposé d’autant de données.

- Les tableaux de bord se sont multipliés.

- Les systèmes SPC sont devenus plus sophistiqués.

- Les alertes sont partout.

Et pourtant, sur le terrain, nous constatons les mêmes dérives, les mêmes réglages manuels, les mêmes explications après coup.

- Le problème n’est pas un manque de compétence.

- Le problème n’est pas un manque d’outils.

- Le problème est que le modèle de fonctionnement n’a pas évolué.

Le SPC : une industrie devenue experte… en réaction

Le SPC a façonné la culture qualité de l’industrie moderne. Il a apporté rigueur, objectivité et langage commun. Pendant longtemps, il a été un progrès majeur.

Mais soyons honnêtes.

Dans la majorité des ateliers, le SPC se traduit par :

- des opérateurs qui surveillent des cartes, sans même les comprendre,

- des ingénieurs qui analysent des alarmes,

- des offsets ajustés manuellement,

- des écarts expliqués après qu’ils aient eu un impact.

Le SPC a rendu les usines très bonnes pour voir les problèmes. Il ne les a jamais rendues bonnes pour les éviter.

C’est un système fondamentalement réactif :

- le procédé dérive,

- on le constate,

- on corrige.

Tant que la complexité reste maîtrisable, cela fonctionne. Mais ce monde-là n’existe plus.

La réalité actuelle : la réaction ne scale plus

Aujourd’hui, l’usinage fait face à :

- plus de références,

- des séries plus courtes,

- des tolérances toujours plus serrées,

- des délais compressés,

- des équipes sous pression constante.

Dans ce contexte, la réaction humaine ne peut plus être le cœur du système de pilotage. Pas parce que les personnes sont incompétentes. Mais parce que le système exige d’elles une vigilance permanente dans un environnement devenu trop dynamique.

Le SPC dit : « Vous êtes en train de dériver. »

Mais il ne ramène pas le procédé sur sa trajectoire.

Pendant ce temps, le reste du monde a avancé

En dehors de l’usine, nos standards ont changé.

Aujourd’hui :

- on ne navigue plus sans assistance,

- on n’optimise plus sans algorithmes,

- on ne corrige plus tout manuellement.

Que ce soit avec des outils de navigation ou des systèmes d’aide à la conduite, nous sommes passés à autre chose : des systèmes qui perçoivent, comparent et corrigent en continu.

Une fois habitué à cette assistance permanente, revenir à une logique purement réactive ne paraît pas dangereux. Cela paraît inefficace. Et pourtant, c’est exactement ce que l’industrie continue de faire.

L’illusion la plus coûteuse : croire que le SPC est du contrôle

C’est l’un des malentendus les plus répandus en industrie.

- Les dashboards montrent la réalité.

- Les alertes notifient un écart.

- Les cartes SPC détectent une dérive.

Aucun de ces outils ne stabilise un procédé. Le SPC s’arrête systématiquement juste avant l’action. Il laisse la boucle ouverte.

L’APC : fermer enfin la boucle

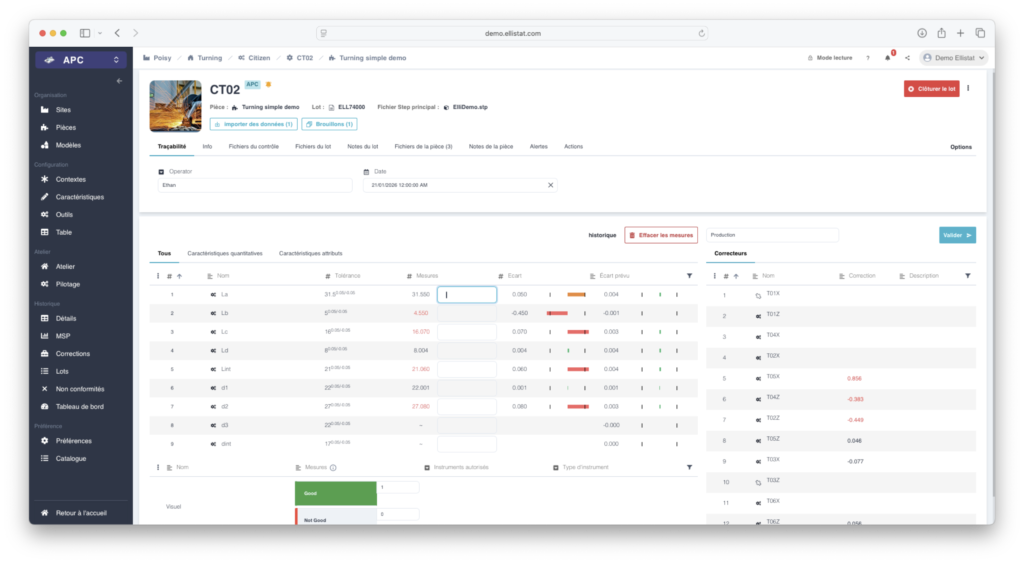

L’APC (Automated Process Control) ne propose pas une version « améliorée » du SPC.

Il propose un changement de paradigme.

Là où le SPC observe, l’APC agit.

Là où le SPC alerte, l’APC corrige.

Là où le SPC dépend de l’humain, l’APC réduit sa charge cognitive.

L’APC :

- exploite les mesures existantes,

- modélise le comportement réel du procédé,

- anticipe l’évolution des dérives,

- ajuste automatiquement les paramètres machine,

- maintient le procédé centré dans le temps.

L’opérateur ne passe plus son temps à corriger. Il supervise un système stable.

Soyons clairs : en usinage, le SPC est dépassé

Le SPC n’est pas inutile. Il est obsolète comme outil central de pilotage.

Continuer à croire qu’on peut gérer :

- des tolérances micrométriques,

- des procédés instables par nature,

- des cadences élevées,

avec une logique : mesure → alerte → humain → correction, revient à conduire en regardant uniquement le tableau de bord.

Cela fonctionnait hier.

Cela ne fonctionne plus aujourd’hui.

Conclusion : l’usinage a besoin de son autopilote

Après plus de dix ans de conseil dans l’industrie et l’usinage, la conviction est sans ambiguïté. Le futur de la performance industrielle :

- n’est pas dans plus de données,

- n’est pas dans plus de tableaux de bord,

- n’est pas dans des réactions plus rapides.

Il est dans :

- moins de surprises,

- plus de stabilité,

- des corrections continues et invisibles.

La vraie question n’est plus : « Avons-nous un SPC en place ? »

Mais : « Que faisons-nous automatiquement quand le procédé commence à dériver ? »

Dans tous les autres domaines, la réponse est déjà évidente.

L’usinage ne peut plus se contenter de surveiller. Il doit piloter. Il doit passer à l’APC.

Et oui, cela signifie une chose : le SPC, tel qu’il est utilisé aujourd’hui en usinage, est mort.