¿CPS o MSP? ¿Para qué sirven?

El SPC (Control Estadístico de Procesos) es un método de control estadístico de procesos. control de calidad que se utiliza para supervisar continuamente los procesos de producción mediante datos recogidos en tiempo real.

Se trata sin duda de uno de los métodos de calidad más antiguos. A lo largo de las décadas que lleva aplicándose, ha alcanzado un nivel de madurez extraordinario, lo que le confiere una eficacia inigualable. En muchas industrias, como la automovilística, la aeroespacial y el sector del lujo, un producto es de alta calidad o no lo es. Para conseguir esta calidad, es necesario utilizar herramientas y métodos como el SPC (Control Estadístico de Procesos).

SPC y tarjetas de control

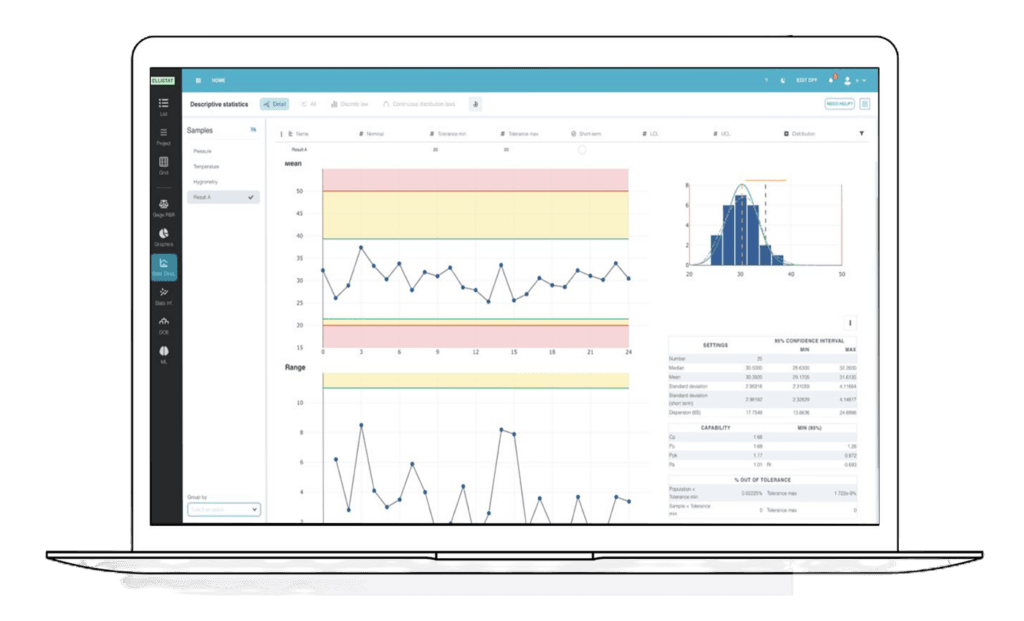

Utilizando herramientas estadísticas como tarjetas de controlEl SPC (Control Estadístico de Procesos) se utiliza para identificar las desviaciones de las normas de calidad antes de que se conviertan en problemas graves. Esto permite tomar medidas correctoras antes de que se fabriquen productos defectuosos en grandes cantidades. En el ámbito del mecanizado, APC (Control automatizado de procesos) permite corregir las máquinas herramienta antes de que se observe cualquier desviación.

Al reducir los defectos y las variaciones, el SPC (Control Estadístico de Procesos) ayuda a reducir los costes asociados a los rechazos, las repeticiones y las retiradas de productos. En otras palabras, el SPC reduce los costes para la empresa. El SPC es un pilar fundamental para cualquier empresa que pretenda alcanzar la excelencia operativaEsto nos permite no sólo mantener altos niveles de calidad, sino también optimizar proactivamente los procesos de producción.

SPC: un poco de historia

La aplicación de la estadística en la producción no es nada nuevo. Con casi un siglo de antigüedad, la aplicación del SPC se basa en dos conceptos básicos:

- control y dirección mediante "tarjetas de control

- capacidad de medición y control

Estos dos pilares del SPC no se introdujeron al mismo tiempo. Los gráficos de control se introdujeron en la década de 1930 gracias al trabajo de Shewhart. Las mediciones de la capacidad, por su parte, no se formalizaron y aceptaron hasta la década de 1970, principalmente en la industria automovilística estadounidense.

La industria japonesa utiliza ampliamente las herramientas estadísticas desde hace más de treinta años. Fue bajo el impulso del Dr. W. Edwards Deming, consultor estadounidense en Japón, cuando se introdujeron por primera vez los métodos estadísticos y luego se aplicaron a la producción. En Europa, a pesar de algunas aplicaciones notables aquí y allá, utilizamos muy poco las herramientas estadísticas en nuestros talleres de fabricación hasta principios de los años ochenta. FORD fue sin duda uno de los líderes en la promoción moderna del SPC en todo el mundo.

Cómo utilizar el SPC para controlar un proceso

Controlar un proceso significa controlar las variaciones de dicho proceso a lo largo del tiempo. De hecho, durante la utilización de este proceso, numerosos factores modificarán su estado (desgaste de la herramienta, modificación del material, cambio de operario, etc.). Esto repercutirá inevitablemente en el centrado y la variabilidad del proceso. Por ello, el proceso se ajusta al inicio de la producción para que se aproxime lo más posible al objetivo.

Los gráficos de control nos permiten ajustar una máquina justo a lo que se necesita. El gráfico de control es una herramienta que permite seguir la evolución de un proceso a lo largo del tiempo y reaccionar si se detecta una desviación en el centrado o la dispersión.

Al establecer un proceso, hay que evitar dos escollos:

- Sobreajuste: el sobreajuste se produce cuando el proceso se ajusta con demasiada frecuencia. De hecho, querer centrar el proceso no significa que todas las piezas deban estar en su punto: las piezas nunca estarán todas centradas, debido a la dispersión del proceso.

- Deriva del proceso: el proceso que estamos controlando se desviará con el tiempo debido a una serie de factores especiales (desgaste de la herramienta, cambio de operario, intervención en el proceso, etc.) Debemos ser capaces de reorientar el proceso si se detecta una deriva.

La tarjeta de control es, por tanto, la herramienta más adecuada.

Ficha de valores individuales

El principio utilizado para supervisar un proceso mediante un gráfico de control es el de Shewart:

Suponemos que el proceso está perfectamente centrado y que la única variación posible se debe a variaciones a corto plazo del proceso. Si el proceso está perfectamente centrado, el 99,7% de las piezas se fabricarán dentro de la dispersión del proceso, es decir, +/- 3σ en el caso de una distribución normal. Los límites así definidos se denominan límites de control.

Cuando se fabrica una pieza, hay dos escenarios posibles:

- Dentro de los límites de control: cuando se mide una pieza y se comprueba que está dentro de los límites de control, se verifica la hipótesis de un proceso perfectamente centrado: no hay que hacer nada.

- Fuera de los límites de control: cuando se mide una pieza y se comprueba que está fuera de los límites de control, la hipótesis de un proceso perfectamente centrado deja de ser válida: por tanto, hay que ajustar el proceso.

Conclusión

El SPC es más antiguo que nuestros abuelos y, sin embargo, sigue estando de actualidad. Los conceptos desarrollados para controlar los procesos aportan ganancias significativas en términos de variabilidad de los procesos y, por tanto, de calidad de la producción. Hoy en día, a diferencia de los años 80, cuando el SPC apareció por primera vez en Europa, los gráficos de control se calculan mediante software especializado y las alertas pueden enviarse al taller en tiempo real. La teoría sigue siendo la misma, pero las herramientas son cada vez más digitales.