SPC o MSP? A cosa servono?

L'SPC (Statistical Process Control) è un metodo di controllo statistico dei processi. controllo qualità che viene utilizzato per monitorare continuamente i processi di produzione utilizzando i dati raccolti in tempo reale.

Si tratta senza dubbio di uno dei più antichi metodi di qualità. Nel corso dei decenni in cui è stato applicato, ha raggiunto uno straordinario livello di maturità, che gli conferisce un'efficienza senza pari. In molti settori, come quello automobilistico, aerospaziale e del lusso, un prodotto o è di alta qualità o non lo è. Per ottenere questa qualità, è necessario utilizzare strumenti che consentano di ottenere una qualità elevata. Per ottenere questa qualità, è necessario utilizzare strumenti e metodi come l'SPC (Statistical Process Control).

SPC e schede di controllo

Utilizzando strumenti statistici come schede di controlloL'SPC (Controllo Statistico di Processo) viene utilizzato per identificare le deviazioni dagli standard di qualità prima che diventino problemi gravi. Ciò consente di adottare misure correttive prima che i prodotti difettosi vengano prodotti in grandi quantità. Nel campo della lavorazione, APC (Controllo automatizzato del processo) consente di correggere le macchine utensili prima di osservare una deriva.

Riducendo i difetti e le variazioni, l'SPC (Controllo Statistico di Processo) contribuisce a ridurre i costi associati a scarti, rilavorazioni e richiami di prodotto. In altre parole, l'SPC riduce i costi per l'azienda. L'SPC è un pilastro fondamentale per qualsiasi azienda che voglia raggiungere l'eccellenza operativaQuesto ci permette non solo di mantenere elevati standard qualitativi, ma anche di ottimizzare in modo proattivo i processi produttivi.

SPC: un po' di storia

L'applicazione delle statistiche nella produzione non è una novità. Con quasi un secolo di vita, l'applicazione dell'SPC si basa su due concetti fondamentali:

- monitoraggio e guida tramite "schede di controllo

- capacità di misurazione e monitoraggio

Questi due pilastri dell'SPC non sono stati introdotti contemporaneamente. I diagrammi di controllo sono stati introdotti negli anni '30 grazie al lavoro di Shewhart. Le misure di capacità, invece, sono state formalizzate e accettate solo negli anni '70, soprattutto nell'industria automobilistica americana.

L'industria giapponese fa largo uso di strumenti statistici da oltre trent'anni. È stato sotto l'impulso del dottor W Edwards Deming, consulente americano in Giappone, che i metodi statistici sono stati introdotti e poi applicati alla produzione. In Europa, nonostante alcune applicazioni degne di nota, fino all'inizio degli anni '80 abbiamo fatto un uso molto limitato degli strumenti statistici nelle nostre officine di produzione. FORD è stata senza dubbio uno dei leader nella promozione moderna dell'SPC a livello mondiale.

Come utilizzare l'SPC per controllare un processo

Controllare un processo significa controllarne le variazioni nel tempo. Infatti, durante l'utilizzo del processo, numerosi fattori ne modificheranno lo stato (usura dell'utensile, modifica del materiale, cambio di operatore, ecc.) Ciò avrà inevitabilmente un impatto sulla centratura e sulla variabilità del processo. Per questo motivo il processo viene regolato all'inizio della produzione per essere il più vicino possibile all'obiettivo.

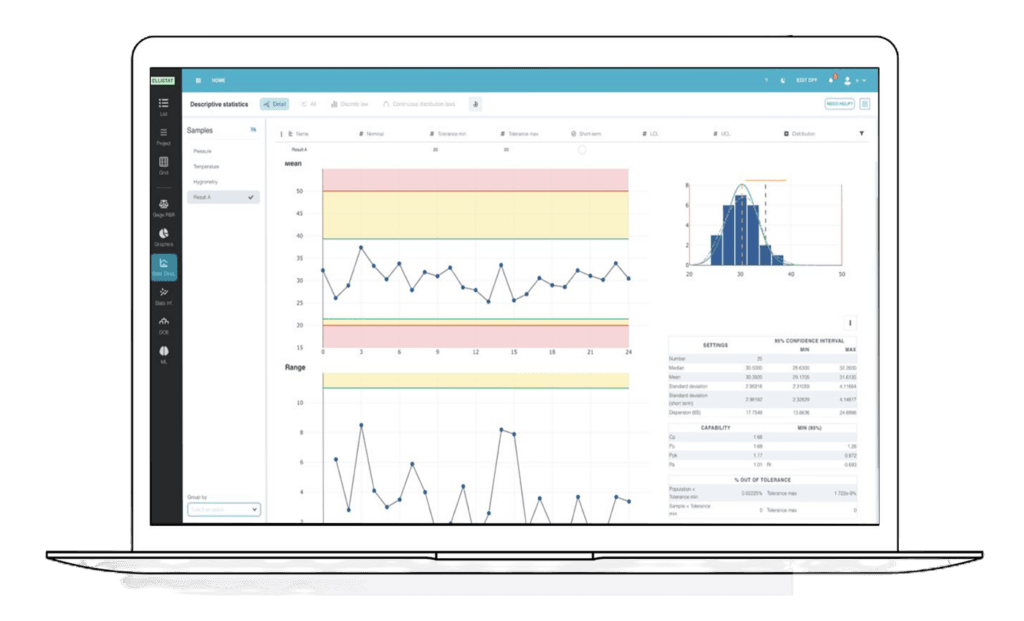

I diagrammi di controllo consentono di regolare una macchina in base alle esigenze. Il diagramma di controllo è uno strumento che consente di monitorare l'evoluzione di un processo nel tempo e di reagire se viene rilevata una deviazione nella centratura o nella dispersione.

Quando si imposta un processo, ci sono due trappole da evitare:

- Regolazione eccessiva: la regolazione eccessiva si verifica quando il processo viene regolato troppo spesso. Infatti, voler centrare il processo non significa che tutti i pezzi debbano essere in linea: i pezzi non saranno mai tutti centrati, a causa della dispersione del processo.

- Deriva del processo: il processo che stiamo controllando subirà una deriva nel tempo a causa di una serie di fattori particolari (usura degli utensili, cambio dell'operatore, interventi nel processo, ecc. Dobbiamo essere in grado di riorientare il processo se viene rilevata una deriva.

La scheda di controllo è quindi lo strumento più appropriato.

Scheda valori individuale

Il principio utilizzato per il monitoraggio di un processo mediante un diagramma di controllo è quello di Shewart:

Si ipotizza che il processo sia perfettamente centrato e che l'unica variazione possibile sia dovuta a variazioni a breve termine del processo. Se il processo è effettivamente perfettamente centrato, allora il 99,7% dei pezzi sarà prodotto entro la dispersione del processo, ovvero +/- 3σ nel caso di una distribuzione normale. I limiti così definiti sono chiamati limiti di controllo.

Quando si produce un pezzo, ci sono due possibili scenari:

- Entro i limiti di controllo: quando un pezzo viene misurato e risulta entro i limiti di controllo, l'ipotesi di un processo perfettamente centrato è verificata: non occorre fare nulla.

- Fuori dai limiti di controllo: quando un pezzo viene misurato e risulta fuori dai limiti di controllo, l'ipotesi di un processo perfettamente centrato non è più valida: il processo deve quindi essere regolato.

Conclusione

L'SPC è più vecchio dei nostri nonni, eppure è ancora attuale: i concetti sviluppati per controllare i processi apportano notevoli vantaggi in termini di variabilità del processo e quindi di qualità della produzione. Oggi, a differenza degli anni '80, quando l'SPC ha fatto la sua comparsa in Europa, le carte di controllo sono calcolate da software specializzati e gli avvisi possono essere inviati all'officina in tempo reale. La teoria rimane la stessa, ma gli strumenti sono sempre più digitali.