APC (Automated Process Control) es un concepto inventado bajo la dirección del Prof. Maurice Pillet por el laboratorio de investigación SYMME en la Universidad Savoie Mont Blanc. El Control Automatizado de Procesos es una evolución del SPC (Control Estadístico de Procesos) y consiste en utilizar recursos informáticos para controlar un proceso de producción con el fin de obtener mejores resultados de calidad que con el SPC tradicional.

Hoy en día, el APC se utiliza industrialmente en una amplia gama de campos, y los beneficios son evidentes. En el caso de las máquinas-herramienta, el Control Automático de Procesos (APC) ha permitido reducir los tiempos de cambio en un factor de 3 ó 4, y dividir por 10 la tasa de desechos. Desde hace algún tiempo, el Control Automatizado de Procesos se ha extendido a otros tipos de procesos como el plegado, la inyección, la extrusión, etc., con resultados igualmente impresionantes.

El Control Automatizado de Procesos utiliza un software a disposición del ajustador que calcula las correcciones que deben introducirse en el proceso a partir de la medición de uno o varios productos. El control automatizado de procesos se basa en dos conceptos fundamentales:

- Control de procesos complejos mediante el dominio de la corrección simultánea de decenas de correctores

- Corregir la deriva mediante una función de amortiguación

Gestión de procesos complejos

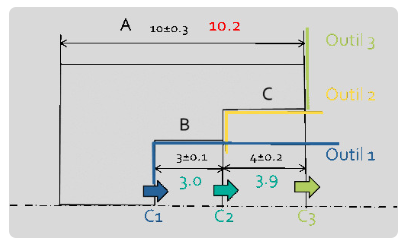

Cuando se supervisan procesos complejos que combinan múltiples mediciones mutuamente dependientes, como el mecanizado de piezas complejas, la configuración de la máquina suele ser una tarea difícil. Tomemos el siguiente ejemplo:

Queremos corregir la cota A porque, con una medida de 10,2, está fuera de tolerancia. Para corregirla, hay que modificar la carrera de la herramienta C3, pero al hacerlo se modificará la cota C, que está bajo control. Por lo tanto, también hay que corregir la herramienta C2. Sin embargo, al hacerlo se modificará la medida B, etc.... El problema para el montador es cómo corregir todas las herramientas C1, C2 y C3 para corregir la medida A.

En este sencillo ejemplo, la configuración puede parecer trivial, pero en realidad las piezas son más complejas que en el ejemplo anterior, por lo que el proceso de configuración puede llevar un tiempo considerable.

El control automático de procesos (APC) automatiza los ajustes

Para resolver esta dificultad de ajuste, el software de control automatizado de procesos como el módulo APC Ellistat calcula automáticamente el ajuste para cada herramienta.

El proceso de configuración se automatiza mediante un archivo de configuración, que puede construirse de dos formas:

- En función del impacto unitario de cada herramienta

- A partir de un archivo de medidas tridimensionales de la pieza

1. En función del impacto unitario de cada herramienta:

En este caso, la configuración del módulo APC Ellistat implica calcular el impacto de la modificación de cada trimmer. La pregunta que hay que hacerse es sencilla: si modifico este trimmer, ¿qué características se modificarán?

Una vez calculados todos los impactos unitarios, lo que sólo hay que hacer una vez durante la industrialización del producto, los algoritmos Ellistat pueden calcular automáticamente las correcciones que hay que hacer para cada ajuste. En el ejemplo anterior, el resultado sería :

C1: -0,3 C2: -0,3 C3: -0,2

2. A partir del archivo de medición tridimensional de la pieza

En este caso, la configuración del módulo APC de Ellistat es aún más sencilla, ya que basta con importar un archivo de medición 3D y configurar los tipos de offsets que utiliza la máquina. Los algoritmos de Ellistat hacen el resto, calculando automáticamente las compensaciones óptimas.

Sea cual sea la configuración elegida, el colocador ya no tiene que calcular el ajuste, ya que se suministra automáticamente.

La implantación del control automatizado de procesos ofrece una serie de ventajas en comparación con el control tradicional:

- Permite controlar varias decenas o incluso centenares de características.

- Calcula automáticamente las relaciones entre varios correctores.

- Sin errores de cálculo ni de signo.

- Sugiere el ajuste más probable y normaliza la forma en que se realizan los ajustes entre equipos.

Corregir la deriva

Los límites del CPE

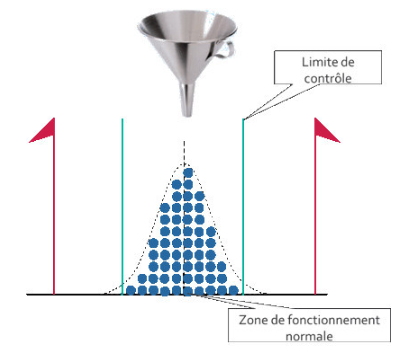

Cuando se controla un proceso mediante el SPC, se utilizan gráficos de control. El control se basa en los límites de control, que simbolizan el funcionamiento normal del proceso. Cuando una medición está dentro de los límites de control, no hay nada que hacer: el proceso está bajo control. Por el contrario, cuando una medición está fuera de los límites, significa que el proceso se ha desviado y hay que actuar, es decir, ajustar el proceso.

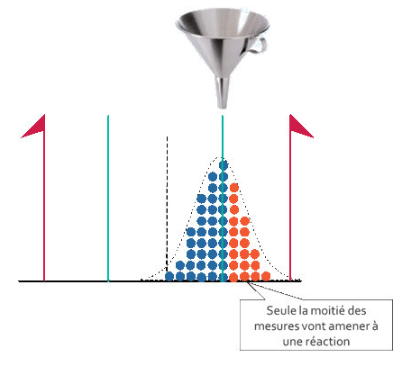

El problema del SPC es que sólo permite reaccionar cuando el proceso ya se ha desviado significativamente. En el ejemplo siguiente, el proceso se ha desviado, pero sólo la mitad de las mediciones conducirán a un resultado fuera de los límites de control y, por tanto, a una reacción.

Las funciones de amortiguación del Control Automatizado de Procesos (APC)

La utilización de una herramienta informática para calcular la corrección que debe efectuarse nos permite ser mucho más precisos que un límite de control que sólo contiene la información interior/exterior. En el Control Automático de Procesos, el proceso se corrige con cada medición para limitar la deriva del proceso.

El uso del APC permite obtener resultados mucho mejores que con el SPC tradicional. Los ejemplos siguientes muestran el uso del SPC y del módulo APC de Ellistat en un proceso con derivas.

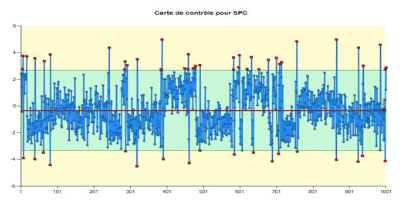

Seguimiento de un proceso mediante SPC tradicional :

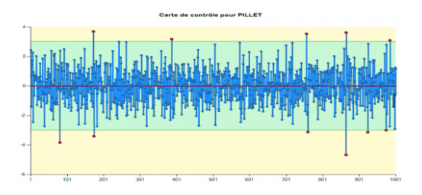

Seguimiento del mismo proceso utilizando el software APC de Ellistat con Control Automatizado de Procesos :

Conclusión

El control automatizado de procesos permite automatizar la gestión de los procesos de producción, lo que permite alcanzar resultados de calidad antes inalcanzables y aumentar significativamente los índices de utilización de las máquinas al minimizar los tiempos de inactividad por ajustes.

El módulo APC de Ellistat es el primer software que aplica plenamente los principios del control automatizado de procesos. Su aplicación es sencilla y transforma la productividad y los resultados de calidad de la empresa.

Tanto si se trata de supervisar un proceso con derivas como de controlar un proceso complejo, los algoritmos que ofrece el Control Automático de Procesos simplifican el trabajo del ajustador y permiten imaginar una visión totalmente nueva del control de procesos.

Las ventajas de implantar el control automatizado de procesos son múltiples:

- Número de piezas de ajuste reducido a 1 : El control automatizado del proceso minimiza el número de piezas de ajuste. La tasa de rechazo debida a las piezas de ajuste (generalmente de 1 a 3%) se divide por término medio entre 3.

- Tiempo mínimo de preparación : Al automatizar la configuración, sólo necesita una pieza para configurar una máquina. El tiempo de preparación se reduce a un mínimo absoluto, lo que aumenta el tiempo de actividad de la máquina. Por ejemplo, una caja de engranajes que tardaba medio día en prepararse antes de la introducción del control automático de procesos puede prepararse ahora en 30 minutos (tiempo de ciclo de producción).

- Indicadores de calidad maximizados : El control automatizado de procesos permite reducir considerablemente el número de piezas fuera de tolerancia en comparación con el control convencional. La experiencia demuestra que la tasa de rechazos debidos a piezas fuera de tolerancia se reduce considerablemente. El Control Automático de Procesos permite obtener indicadores de calidad Ppk superiores a 1,33 para todas las características.

- Un día de formación de colocadores: Aplicar el Control Automático de Procesos es especialmente sencillo. Sólo se necesita un día para formar a un operario en su uso.