L’APC (Automated Process Control) est un concept inventé sous la direction du Pr. Maurice Pillet par le laboratoire de recherche SYMME à l’Université Savoie Mont Blanc. L’Automated Process Control est une évolution du SPC (Statistical Process Control) et consiste à utiliser des moyens informatiques pour piloter un procédé de production afin d’obtenir de meilleurs résultats qualité qu’avec le SPC traditionnel.

Aujourd’hui, l’APC fonctionne de manière industrielle dans de multiples domaines et les gains ne sont plus à démontrer. Dans le cas des machines-outils, l’Automated Process Control (APC) a permis de réduire le temps de changement de série d’un facteur 3 ou 4, et de diviser le taux de rebut par 10. Depuis quelques temps, l’Automated Process Control s’étend à d’autres types de procédés comme le pliage, l’injection, l’extrusion, etc.. et montre des résultats tout aussi impressionnants.

L’Automated Process Control s’utilise à l’aide d’un logiciel à disposition du régleur qui calcule les corrections à apporter sur le procédé à partir de la mesure d’un ou plusieurs produits. L’Automated Process Control se base sur deux concepts fondamentaux :

- Piloter les procédés complexes en maîtrisant la correction simultanée de dizaines de correcteurs

- Corriger les dérives à l’aide d’une fonction d’amortissement

Piloter des procédés complexes

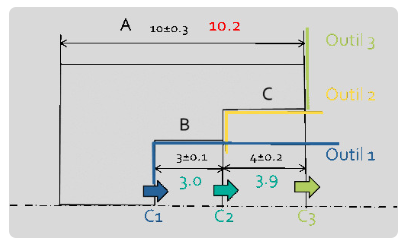

Lors du suivi de procédés complexes combinant de multiples mesures dépendantes les unes des autres comme l’usinage de pièces complexes, le réglage machine est souvent une tache difficile. Prenons l’exemple suivant :

On souhaite corriger la mesure A car avec une mesure à 10.2, elle est hors tolérance. Pour la corriger, il faut modifier la course de l’outil C3, or en le faisant, on va modifier la cote C qui elle est sous contrôle. Il faut donc également corriger l’outil C2. Or en le faisant on va modifier la mesure B etc…. La difficulté se pose alors au régleur de savoir comment corriger l’ensemble des outils C1, C2 et C3 pour corriger la mesure A.

Dans cet exemple simple, le réglage peut sembler trivial malgré tout, mais en réalité les pièces étant plus complexes que l’exemple ci-dessus, le processus de réglage peut prendre un temps non négligeable.

L’Automated Process Control (APC) automatise le réglage

Pour résoudre cette difficulté de réglage, un logiciel d’Automated Process Control comme le module APC d’Ellistat calcule automatiquement le réglage de chaque outil.

L’automatisation du processus de réglage se fait à partir d’un fichier de configuration qui peut se construire soit:

- À partir de l’impact unitaire de chaque outil

- À partir d’un fichier de mesures tridimensionnelles de la pièce

1. À partir de l’impact unitaire de chaque outil:

Dans ce cas, configurer le module APC d’Ellistat consiste à calculer l’impact de la modification de chaque correcteur. La question à se poser est simple: Si je modifie ce correcteur, quelles sont les caractéristiques qui vont être modifiées ?

Une fois calculé l’ensemble des impacts unitaires, ce qui n’est à faire qu’une seule fois lors de l’industrialisation du produit, les algorithmes d’Ellistat permettent de calculer automatiquement les corrections à apporter pour chaque réglage. Dans l’exemple précédent le résultat serait :

C1 : -0.3 C2 : -0.3 C3 : -0.2

2. À partir du fichier de mesure tridimensionnelle de la pièce

Dans ce cas, la configuration du module APC d’Ellistat est encore plus simple puisqu’il suffit d’importer un fichier de mesure tridimensionnelle et de configurer les types de correcteurs utilisés par la machine. Les algorithmes d’Ellistat font le reste et permettent de calculer automatiquement les correcteurs optimaux.

Quelle que soit la configuration choisie, le régleur n’a plus à calculer le réglage puisque celui-ci lui est fourni automatiquement.

La mise en place de l’Automated Process Control permet de multiples bénéfices par rapport à un pilotage traditionnel:

- Permet de suivre plusieurs dizaines voire centaines de caractérstiques.

- Calcule automatiquement les relations entre plusieurs correcteurs.

- Ne fait pas d’erreurs de calcul ni de signe.

- Propose le réglage le plus problable et homogénéise la manière de régler entre les équipes.

Corriger les dérives

Les limites du SPC

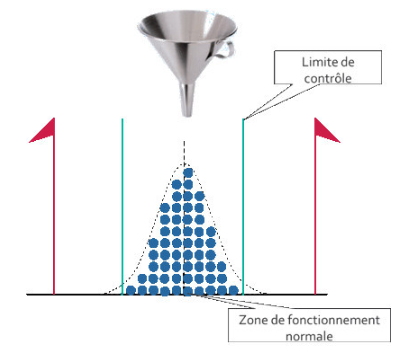

Lorsque l’on pilote un procédé en utilisant le SPC, on utilise des cartes de contrôle. Le pilotage se fait à l’aide des limites de contrôle qui symbolisent le fonctionnement normal du procédé. Lorsqu’une mesure se trouve à l’intérieur des limites de contrôle il n’y a rien à faire, le procédé est sous contrôle. A l’inverse, lorsqu’une mesure se trouve à l’extérieur des limites, cela signifie que le procédé a dérivé et qu’il faut agir, c’est-à-dire régler le procédé.

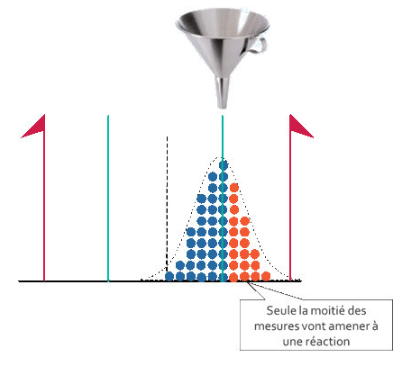

Le problème du SPC est qu’il ne permet de réagir que lorsque le procédé a déjà dérivé de manière conséquente. Dans l’exemple suivant, le procédé a dérivé mais seule la moitié des mesures va aboutir à un résultat en dehors des limites de contrôle et donc à une réaction.

Les fonctions d’amortissement de l’Automated Process Control (APC)

L’utilisation d’un outil informatique pour calculer la correction à apporter permet d’être beaucoup plus fin qu’une limite de contrôle qui contient seulement l’information dedans/dehors. En Automated Process Control le procédé est corrigé à chaque mesure pour limiter les dérives du procédé.

La mise en place de l’APC permet d’obtenir de bien meilleurs résultats qu’avec le SPC traditionnel. Les exemples ci-dessous montrent l’utilisation du SPC et du module APC d’Ellistat sur un procédé comportant des dérives.

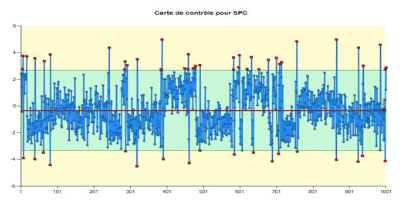

Suivi d’un procédé à l’aide du SPC traditionnel :

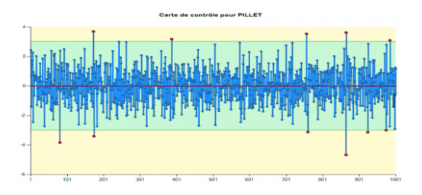

Suivi du même procédé à l’aide du logiciel APC d’Ellistat avec l’Automated Process Control :

Conclusion

L’Automated Process Control permettant d’automatiser le pilotage des procédés de production offre la possibilité d’obtenir des résultats qualité inatteignables auparavant et d’augmenter très significativement le taux d’utilisation des machines en minimisant les temps d’arrêt dus aux réglages.

Le module APC d’Ellistat est le premier logiciel à mettre complètement en application les principes de l’Automated Process Control. Sa mise en application est simple et transforme les résultats de productivité et de qualité de l’entreprise.

Que ce soit pour le suivi d’un process ayant des dérives ou pour le pilotage d’un procédé complexe, les algorithmes offerts par l’Automated Process Control simplifient le travail du régleur et permettent d’imaginer une toute nouvelle vision du pilotage des procédés.

Les bénéfices de la mise en place de l’Automated Process Control sont multiples:

- Nombre de pièce de réglage réduit à 1 : L’Automated Process Control minimise le nombre de pièces de réglage. Le taux de rebut dû aux pièces de réglage (généralement de 1 à 3%) est en moyenne divisé par 3.

- Temps de réglage réduit au minimum : En automatisant le réglage, il ne suffit plus que d’une pièce pour régler une machine. Le temps de réglage est réduit au strict minimum et augmente le temps de fonctionnement des machines. Par exemple, un carter de boite de vitesse prenant une demi-journée de réglage avant la mise en place de l’Automated Process Control est aujourd’hui réglé en 30 minutes (temps de cycle de production).

- Indicateurs qualité maximisés : L’Automated Process Control permet de réduire considérablement le nombre de pièces hors tolérance par rapport à un pilotage classique. L’expérience montre que le taux de rebut dû aux pièces hors tolérance est considérablement réduit. L’Automated Process Control permet d’obtenir des indicateurs qualité Ppk supérieurs à 1.33 pour l’ensemble des caractéristiques

- Formation des régleurs en une journée : Appliquer l’Automated Process Control est particulièrement simple. Il ne suffit que d’une journée pour former un régleur à son utilisation.