SPC ou MSP ? A quoi ça sert ?

Le SPC (Statistical Process Control) ou MSP en français (Maîtrise Statistiques des Procédés) est une méthode de contrôle de la qualité qui sert à surveiller en continu les processus de production en utilisant des données collectées en temps réel.

Il s’agit sans nul doute de l’une des plus ancienne méthode qualité. Depuis des décennies qu’on l’applique, on atteint désormais un niveau de maturation extraordinaire qui lui confère une efficience inégalée. Dans de nombreuses industries comme l’automobile, l’aérospatial, le luxe, un produit est de qualité où ne l’est pas. Pour atteindre cette qualité, il est nécessaire d’utiliser des outils et des méthodes donc la MSP (Maîtrise Statistique des Procédés).

SPC et cartes de contrôles

En utilisant des outils statistiques comme les cartes de contrôle, le SPC (Statistical Process Control) sert à identifier les écarts par rapport aux standards de qualité avant qu’ils ne deviennent des problèmes majeurs. Cela permet de prendre des mesures correctives avant que des produits défectueux ne soient produits en grande quantité. Dans le domaine de l’usinage, l’APC (Automated Process Control) permet de corriger les machines-outils avant que des dérives soient observées.

En réduisant les défauts et les variations, le SPC (Statistical Process Control) contribue à diminuer les coûts liés aux rebuts, aux retouches et aux rappels de produits. Le SPC sert donc à diminuer les coûts pour l’entreprise. Le SPC est un pilier fondamental pour toute entreprise cherchant à atteindre l’excellence opérationnelle, en permettant non seulement de maintenir des standards de qualité élevés mais aussi d’optimiser les processus de production de manière proactive.

SPC : un peu d’histoire

L’application des statistiques en production n’est pas une chose nouvelle. Vieille de près d’un siècle, l’application du SPC repose sur deux concepts de base qui sont :

- le suivi et le pilotage par « cartes de contrôles »

- la mesure et le suivi des capabilités

Ces deux piliers du SPC n’ont pas été introduits en même temps. Le pilotage par cartes de contrôle a été introduit dès les années 1930 grâce aux travaux de Shewhart. En revanche, les mesures de capabilité n’ont été formalisées et admises que dans les années 1970 principalement dans l’industrie automobile américaine.

L’industrie japonaise utilise de façon intensive les outils statistiques depuis plus d’une trentaine d’années. C’est sous l’impulsion du Dr W Edwards Deming, consultant américain au Japon, qu’elle a connu puis appliqué les méthodes statistiques en production. En Europe, malgré ça et là quelques applications remarquables, nous n’avons très peu utilisé les outils statistiques dans nos ateliers de fabrication jusqu’au début des années 1980. Le constructeur FORD a sans doute été un des leaders dans la promotion moderne de la MSP au niveau mondial.

Comment utiliser le SPC pour maitriser un procédé

Maitriser un process signifie maitriser les variations de ce process au court du temps. En effet, au cours de l’utilisation de ce process, de nombreux facteurs vont modifier son état (usure des outils, modification de la matière, changement d’opérateur etc…). Cela va forcément avoir un impact sur le centrage et la variabilité du procédé. C’est pour cette raison d’ailleurs que l’on règle le process en début de production pour être le plus proche possible de la cible.

Pour nous permettre de régler une machine au juste nécessaire, on utilise les cartes de contrôle. La carte de contrôle est un outil qui permet de suivre l’évolution d’un process au court du temps et de réagir si une déviation du centrage ou de la dispersion est détectée.

Lorsque l’on règle un process, il y a deux pièges à éviter :

- Le surréglage : le surréglage intervient lorsque l’on règle trop souvent le process. En effet, vouloir centrer le procédé ne signifie pas pour autant que toutes les pièces doivent être sur la cible : les pièces ne seront jamais toutes centrées, dû à la dispersion du process.

- La dérive du procédé : le process que l’on pilote va dériver au cours du temps à cause de mutltiples facteurs spéciaux (usure des outils, changement d’opérateur, intervention sur le procédé…), il faut être capable de recentrer le procédé si une dérive est détectée.

La carte de contrôle est donc l’outil le plus adapté.

Carte aux valeurs individuelles

Le principe utilisé lorsque l’on suit un process à l’aide d’une carte de contrôle est celui de Shewart :

On considère que le procédé est parfaitement centré et que la seule variation possible est due aux variations court-terme du procédé. Si le process est effectivement parfaitement centré, dans ce cas 99,7% des pièces seront produites à l’intérieur de la dispersion du procédé, c’est-à-dire +/- 3σ dans le cas d’une loi normale. Les limites délimitées ainsi seront appelées limites de contrôle.

Lorsque l’on produit une pièce, deux cas peuvent ainsi se produire :

- A l’intérieur des limites de contrôle : lorsque l’on mesure une pièce, et que celle-ci se trouve à l’intérieur des limites de contrôle, dans ce cas l’hypothèse du process parfaitement centré est tout à fait vérifiée : il n’y a rien à faire.

- A l’extérieur des limites de contrôle : lorsque l’on mesure une pièce, et que celle-ci se trouve à l’extérieur des limites de contrôle, dans ce cas l’hypothèse du process parfaitement centré n’est plus vérifiée :il faut donc régler le process.

Conclusion

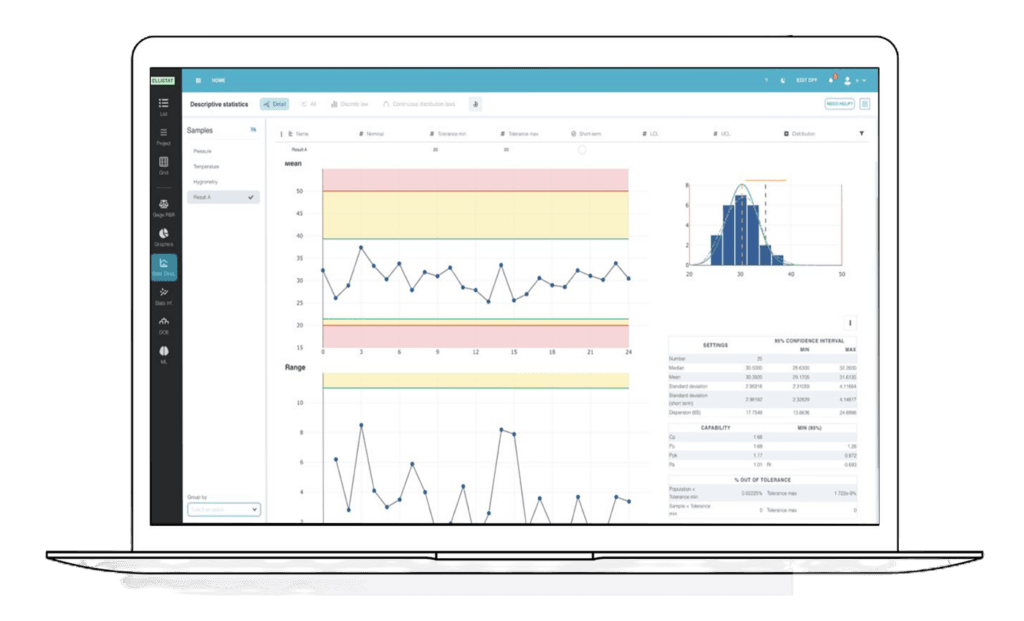

Le SPC est plus vieux que nos grands parents et pourtant toujours d’actualité, les concepts développés pour maitriser les procédés apportent des gains conséquents en terme de variabilité des procédés et donc en qualité de production. Aujourd’hui, à la différence des années 80 lorsque le SPC est apparu en Europe, les cartes de contrôles sont calculées par des logiciels spécialisés et les alertes peuvent être remontées en temps réels dans l’atelier. La théorie reste la même mais les outils se digitalisent.