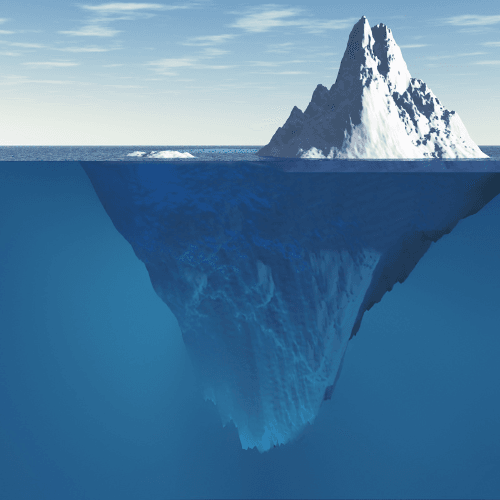

Viele Unternehmen verwechseln Statistische Prozesskontrolle mit Regelkarten... Regelkarten sind nur die Spitze des Eisbergs. Sie sind nur ein Werkzeug, um das Ziel zu erreichen, den Prozess unter Kontrolle zu bringen, die Variabilitätsquellen zu beherrschen, um eine bessere Qualität zu einem besseren Preis zu erhalten.

Hier sind fünf Tipps für die richtige Anwendung von Regelkarten in der Produktion :

Gut auswählen, auf welche Kriterien man achten sollte

Ein Werkstück in einer Werkstatt hat in der Regel viele Kriterien, die überwacht werden müssen. Aus offensichtlichen Gründen und vor allem bei der Verwendung von manuellen Karten ist es undenkbar, alle Kriterien unter Regelkarten zu setzen. Die Grundregeln für die Auswahl eines zu überwachenden Kriteriums lauten wie folgt:

- Das Kriterium muss etwas über die Qualität des Produkts aussagen.

- Die Kontrollkarten sollten das einzige Mittel zur Steuerung des Prozesses sein und sich nicht mit einem anderen System überlagern. Die im Kriterium geforderte Häufigkeit der Probenahme sollte daher mit dem Ausfüllen der Kontrollkarten vereinbar sein.

- Das gewählte Kriterium sollte vorzugsweise steuerbar sein, d. h. im Falle einer Abweichung sollte der Bediener in der Lage sein, das Kriterium wieder in die zulässigen Grenzen zu bringen.

Automatisieren Sie das Ausfüllen von Kontrollkarten

Wenn man eine Regelkarte einführt, sollten diese Karten das einzige Mittel zur Steuerung dieses Prozesses werden. Ein praktisches Problem entsteht, wenn die Kontrollhäufigkeit hoch wird und sich nur schwer mit einem manuellen Ausfüllen der Karte vereinbaren lässt. Dann muss die Datenerfassung und -verarbeitung automatisiert werden.

Software verwenden

Das Schreiben auf Papier behält einige pädagogische Tugenden, die durch zu viel Informatik unklug weggewischt werden könnten. Angesichts der Fortschritte bei der Software und des Zugangs zu Computerwerkzeugen in Produktionsumgebungen wäre es jedoch eine Schande, die Verwendung von Kontrollkarten nicht zu computerisieren. Hier sind drei objektive Gründe:

- Die Verfolgung der Karten wird dann in eine globale Verwaltung der Produktionsmittel integriert.

- Die für die Steuerung erforderliche Kontrollfrequenz ist zu hoch, um manuell verwaltet zu werden.

- Die Anzahl der zu überwachenden Parameter ist zu groß.

💡PS: Wenn Sie wissen möchten, wie Sie die eine SPC-Software, Wir kennen einen, der einfach zu bedienen und leistungsstark ist :)

Grenzen neu berechnen

Ein häufig auftretendes Problem bei der Anwendung von Regelkarten ist die Neuberechnung der Grenzwerte. Zur Erinnerung: Die Grenzen hängen nur von der kurzfristigen Streuung des Prozesses ab. Ein stabilisierter Prozess, dessen Streuung sich im Laufe der Zeit nicht ändert, wird also immer die gleichen Grenzen haben. Eine Neuberechnung der Grenzwerte sollte nur dann erfolgen, wenn man sicher ist, dass sich die kurzfristige Streuung verändert hat.

Den Ansatz der Statistischen Prozesskontrolle (SPC) mit Leben füllen

So einfach es ist, einen Prozess einzuführen, so schwierig ist es, ihn über viele Jahre hinweg zu betreiben, ohne an Effizienz zu verlieren. Manche Unternehmen kommen sogar an den Punkt, an dem sie mehrere Jahre nach der Einführung des Konzepts wieder neu starten müssen. Dieser Zyklus "Einführung", dann "Atemlosigkeit" und dann wieder "Einführung" ist inakzeptabel, da er für das Unternehmen kostspielig ist. Hier sind einige Tipps, wie Sie diesen Abnutzungsprozess vermeiden können:

- Richten Sie einen Lenkungsausschuss und eine Person ein, die sich der Überwachung des Prozesses widmet.

- Schulung des Personals nicht nur in den MSP-Tools, sondern vor allem in den Grundsätzen und der Kultur der zugrunde liegenden Prozesskontrolle.

- Beachten Sie die Methode.

- Befolgen Sie rigoros die Fähigkeit.

- Einen Aktionsplan aufstellen, wenn die Fähigkeiten unzureichend sind.

- Richten Sie ein Prüfsystem ein, um sicherzustellen, dass es mit der Zeit nicht zu Abweichungen kommt.

- Regelmäßig "Erfolgsgeschichten" verbreiten