Seit über vierzig Jahren ist die SPC in Produktionsstätten ein fester Bestandteil der Umwelt. Es handelt sich dabei um eine Methode zur statistischen Überwachung von Fertigungsprozessen.

Das Hauptziel dieser Technik ist es, das Verhalten eines Prozesses zu überwachen. Die SPC wird in Produktionsstätten mit Werkzeugen wie Regelkarten angewandt. Sie ermöglicht es daher, die Ausschussraten durch Antizipation von Nicht-Qualität zu senken.

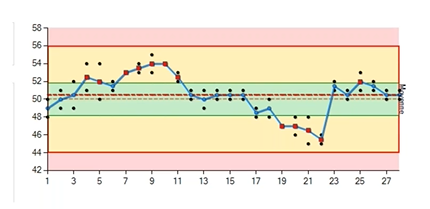

In der Tat ist das Prinzip, das von Shewart und die Kontrollkarten ermöglicht es, nur dann eine Aktion auf den Prozess anzuwenden, wenn dieser außer Kontrolle geraten ist. Solange ich mich innerhalb meiner grün markierten Kontrollgrenzen befinde, korrigiere ich meinen Prozess nicht, und sobald ich meine Streuung verlasse, dann korrigiere ich.

Das SPC ist eine Methode, die sich seit langem bewährt hat, angefangen bei der Automobilindustrie. Auch heute noch wird die SPC von Industrieunternehmen aus verschiedenen Branchen häufig eingesetzt. Allerdings werden die Einstellungen immer komplexer mit voneinander abhängigen Maßen. Dies macht die Arbeit der Einsteller natürlich viel schwieriger als früher.

Fallstudie : SPC in einer Produktionsstätte der Uhrenindustrie

Nehmen wir als Beispiel einen realen SPC-Fall aus einer Produktionsstätte in der Uhrenindustrie.

Wenn man sich diese Regelkarte ansieht, stellt man fest, dass die einfache und grundlegende SPC-Regel nicht eingehalten wurde. Tatsächlich hat man den Prozess innerhalb der Toleranzgrenzen driften lassen. Es ist dann interessant zu verstehen, warum dies so ist. Durch Nachforschungen und Gespräche mit dem Einrichter dieser Produktionsstätte wurde uns klar, dass sich dieses Maß auf das nächste Maß auswirkte. Wenn der Einrichter dieses Maß korrigieren würde, wäre das nächste Maß schlecht. Der Einrichter hielt sich also bewusst an die Toleranzen. Leider führt diese Arbeitsweise zu einer Qualität, die nicht immer optimal ist und daher nicht den Kundenanforderungen entspricht.

APC (Automated Process Control) als Alternative zu SPC angesichts von Einstellungsschwierigkeiten in Produktionsstätten

Angesichts dieser Schwierigkeiten muss also eine Lösung gefunden werden, die in der Lage ist, die drei Hauptherausforderungen zu bewältigen, mit denen die Industrie heute konfrontiert ist:

- Herausforderung 1: Fähigkeit, die Fähigkeit langfristig zu beherrschen

- Herausforderung 2: In der Lage sein, komplexe Teile in einer mehrdimensionalen Umgebung zu verwalten

- Herausforderung 3: Integration in die digitale Kette

Die Automatisierte Prozesssteuerung (Automated Process Control, APC) ist ein Konzept, das unter der Leitung von Prof. Maurice Pillet von dere SYMME-Labor an der Universität Savoie Mont Blanc. Es handelt sich dabei um eine Weiterentwicklung der SPC. Bei der APC wird ein Produktionsprozess mithilfe von Computern gesteuert, um weitaus bessere Qualitätsergebnisse zu erzielen als mit der herkömmlichen SPC. APC stellt Dutzende von Korrektoren gleichzeitig ein und korrigiert Abweichungen mithilfe einer Dämpfungsfunktion, die aus einem Algorithmus des maschinellen Lernens hervorgeht. Die Korrektur driftet dann weniger zu den Grenzen der Regelkarte hin. Denn die Korrektur ist auf das Ziel des Funktionsmaßes zentriert. Auf diese Weise wird die Qualität langfristig unter Kontrolle gehalten.

Schlussfolgerung

Die SPC hat natürlich immer noch ihren Platz in den Werkstätten. Aber es gibt heute Weiterentwicklungen, die in der Lage sind, die Einrichter bei der Korrektur von mehrdimensionalen Prozessen zu unterstützen. Diese Innovation nennt sich Automated Process Control.