SPC vagy MSP? Mire használják őket?

Az SPC (statisztikai folyamatszabályozás) a folyamatok statisztikai ellenőrzésének módszere. minőségellenőrzés amely a gyártási folyamatok folyamatos nyomon követésére szolgál a valós időben gyűjtött adatok felhasználásával.

Kétségtelenül az egyik legrégebbi minőségi módszer. Az évtizedek során, amióta alkalmazzák, mára rendkívüli érettségi szintet ért el, ami páratlan hatékonyságot biztosít számára. Számos iparágban, például az autóiparban, a repülőgépiparban és a luxusiparban egy termék vagy kiváló minőségű, vagy nem. E minőség eléréséhez olyan eszközök és módszerek alkalmazására van szükség, mint az SPC (statisztikai folyamatszabályozás).

SPC és ellenőrző kártyák

Az olyan statisztikai eszközök használatával, mint a vezérlőkártyákAz SPC (statisztikai folyamatirányítás) a minőségi szabványoktól való eltérések azonosítására szolgál, mielőtt azok komolyabb problémává válnának. Ez lehetővé teszi a korrekciós intézkedések megtételét, mielőtt a hibás termékek nagy mennyiségben gyártásra kerülnének. A megmunkálás területén, APC (automatizált folyamatirányítás) lehetővé teszi a szerszámgépek korrekcióját, mielőtt bármilyen eltérést észlelnének.

A hibák és eltérések csökkentésével az SPC (statisztikai folyamatirányítás) segít csökkenteni a selejt, az utómunka és a termékvisszahívások költségeit. Más szóval, az SPC csökkenti a vállalat költségeit. Az SPC alapvető pillér minden olyan vállalat számára, amely a következőkre törekszik a működési kiválóság eléréseEz lehetővé teszi számunkra nemcsak a magas minőségi szabványok fenntartását, hanem a gyártási folyamatok proaktív optimalizálását is.

SPC: egy kis történelem

A statisztika alkalmazása a termelésben nem újdonság. Az SPC csaknem egy évszázados alkalmazása két alapkoncepción alapul:

- ellenőrzés és irányítás "vezérlőkártyák" segítségével

- mérési és felügyeleti képességek

Az SPC e két pillérét nem egyszerre vezették be. A kontrollgrafikonokat az 1930-as években vezették be, köszönhetően a Shewhart. A képességméréseket viszont csak az 1970-es években formalizálták és fogadták el, főként az amerikai autóiparban.

A japán ipar már több mint harminc éve széles körben használja a statisztikai eszközöket. Dr. W. Edwards Deming, egy amerikai tanácsadó Japánban először a statisztikai módszereket vezette be, majd alkalmazta a termelésben. Európában, néhány figyelemre méltó alkalmazás ellenére, a 80-as évek elejéig nagyon kevés statisztikai eszközt használtunk a gyártóműhelyeinkben. A FORD kétségtelenül az SPC modern népszerűsítésének egyik vezetője volt világszerte.

Hogyan használjuk az SPC-t egy folyamat ellenőrzésére

Egy folyamat ellenőrzése a folyamat időbeli változásainak ellenőrzését jelenti. Valójában a folyamat használata során számos tényező módosítja a folyamat állapotát (szerszámkopás, az anyag módosulása, kezelőváltás stb.). Ez elkerülhetetlenül hatással lesz a folyamat központozására és változékonyságára. Ezért a folyamatot a gyártás kezdetén úgy kell beállítani, hogy a lehető legközelebb legyen a célhoz.

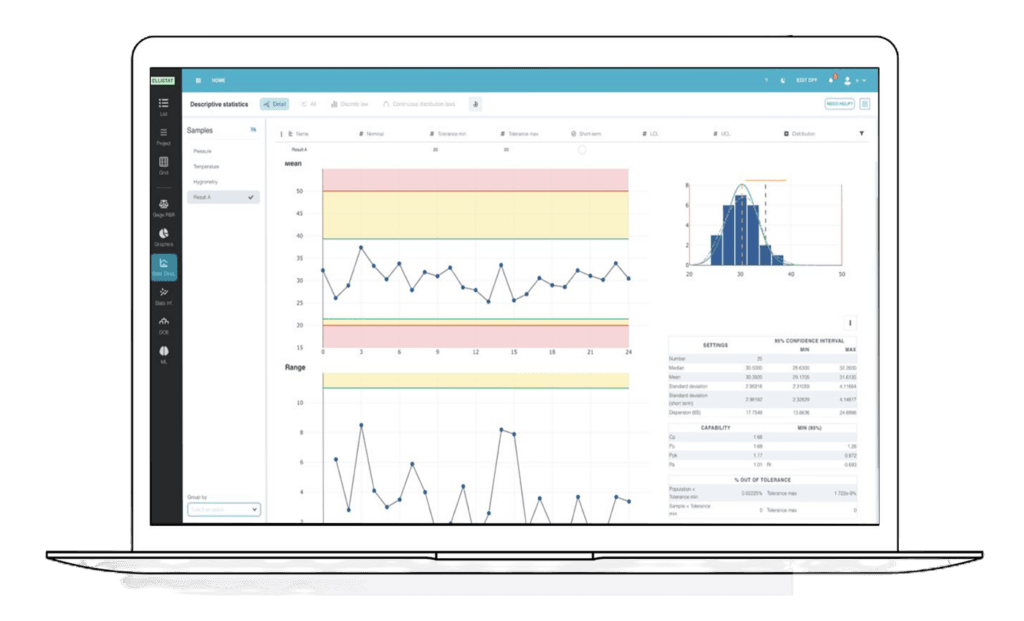

A vezérlőkártyákat arra használjuk, hogy a gépet pontosan a szükségesre állítsuk be. A szabályozási diagram egy olyan eszköz, amellyel nyomon követhető egy folyamat időbeli alakulása, és reagálhatunk, ha eltérést észlelünk a központozásban vagy a szórásban.

A folyamat beállításakor két buktatót kell elkerülni:

- Túlszabályozás: A túlszabályozás akkor következik be, ha a folyamatot túl gyakran állítják be. A folyamat központosítása nem jelenti azt, hogy minden alkatrésznek a célon kell lennie: a folyamat szórása miatt az alkatrészek soha nem lesznek mind központosítva.

- Folyamat sodródás: a folyamat, amelyet irányítunk, idővel sodródni fog számos speciális tényező miatt (szerszámkopás, kezelőváltás, beavatkozás a folyamatba, stb.). Képesnek kell lennünk arra, hogy a folyamatot újrairányítsuk, ha sodródást észlelünk.

Ezért az ellenőrző kártya a legmegfelelőbb eszköz.

Egyéni értékek kártya

A folyamatok ellenőrzési diagram segítségével történő nyomon követése során alkalmazott elv a Shewart-féle elv:

Feltételezzük, hogy a folyamat tökéletesen centrikus, és hogy az egyetlen lehetséges eltérés a folyamat rövid távú ingadozásaiból adódik. Ha a folyamat valóban tökéletesen centrikus, akkor az alkatrészek 99,7% része a folyamat szórásán belül fog készülni, azaz +/- 3σ normál eloszlás esetén. Az így meghatározott határértékeket nevezzük ellenőrzési határértékek.

Egy alkatrész gyártásakor két lehetséges forgatókönyv létezik:

- Az ellenőrzési határértékeken belül: ha egy alkatrész mérése során kiderül, hogy az ellenőrzési határértékeken belül van, akkor a tökéletesen központosított folyamat hipotézise igazolódik: nem kell semmit sem tenni.

- A szabályozási határértékeken kívül: ha egy alkatrész mérése során kiderül, hogy a szabályozási határértékeken kívül van, a tökéletesen centrikus folyamat feltételezése már nem érvényes: a folyamatot ezért módosítani kell.

Következtetés

Az SPC régebbi, mint nagyszüleink, mégis ma is aktuális. A folyamatok ellenőrzésére kifejlesztett koncepciók jelentős előnyökkel járnak a folyamatok változékonysága és ezáltal a gyártási minőség tekintetében. Ma, ellentétben a 80-as évekkel, amikor az SPC először jelent meg Európában, az ellenőrzési diagramokat speciális szoftverek számítják ki, és a figyelmeztetések valós időben küldhetők vissza a műhelybe. Az elmélet ugyanaz maradt, de az eszközök egyre digitálisabbak.