Les pièces mécaniques de révolution, dotées de formes additionnelles, jouent un rôle crucial dans divers secteurs industriels, allant de l’automobile à l’aérospatiale. Ces pièces complexes, intégrant des géométries variées, nécessitent une maîtrise avancée des procédés de fabrication et de conception. Cet article explore les techniques et défis associés à la production de ces composants, mettant en lumière les innovations récentes et les bonnes pratiques pour garantir leur qualité et performance optimale.

Définitions

Une pièce mécanique est essentiellement représentée géométriquement par des surfaces planes et cylindriques (hélicoïdes, coniques, sphériques, etc…) quelques soient leurs positions et orientations relatives :

- Un plan est défini géométriquement par une position, une orientation et aucune dimension intrinsèque

- Un cylindre est défini par une position et par l’orientation de son axe, une dimension intrinsèque son diamètre.

Une pièce de révolution est composée essentiellement, de cylindres, cônes, sphères, coaxiaux, de faces perpendiculaires à l’axe de révolution de la pièce.

Une pièce de révolution avec formes additionnelles, est composée de cylindres, cônes, coaxiaux de faces perpendiculaires et de trous, faces, rainures à axes décalés.

Quelle méthodologie pour usiner quelle pièce ?

Les pièces mécaniques dites de révolution (60%), sont de plus en plus complexes car le nombre de surfaces et de caractéristiques à réaliser augmente. Pour usiner ces différentes morphologies de pièces, nous utilisons des machines-outils de type tours avec suffisamment d’axes numérisés pour pouvoir générer toutes les surfaces à réaliser dans un même posage (mise en position géométrique d’une pièce dans son environnement de travail). Ces machines sont composées de 2 axes numériques, X et Z.

Toutes ces machines de tournage existent en version mono-broche et bi-broches, en mono-tourelle, bi-tourelles, tri-tourelles pour les bi-broches. L’augmentation du nombre de tourelle ou de broche permet d’usiner plusieurs surfaces en parallèle.

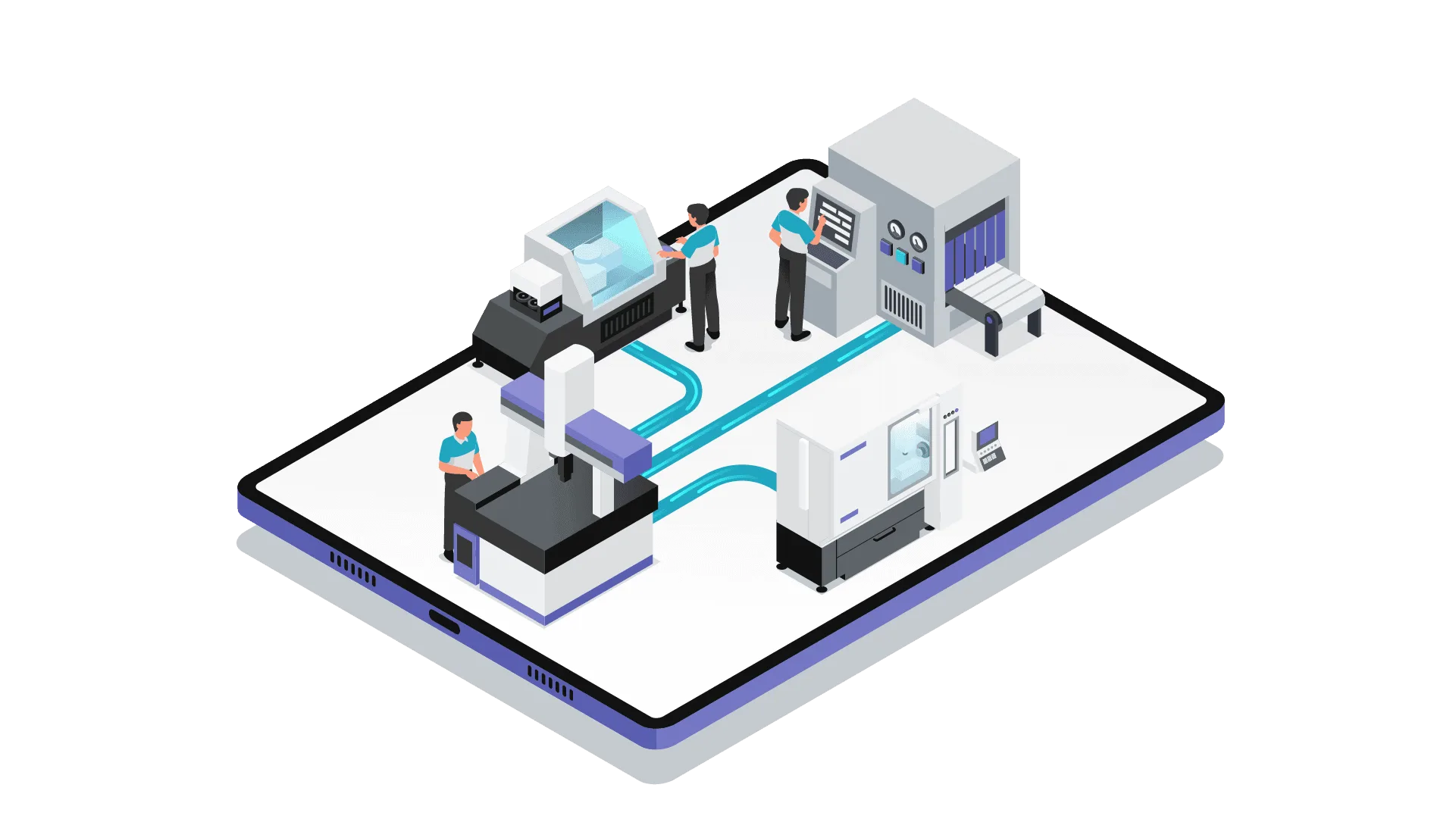

En effet, l’objectif des entreprises est d’augmenter leur productivité et d’avoir un temps d’autonomie important sur un poste de travail de façon à libérer l’opérateur pour réaliser d’autres tâches en temps masqué comme la préparation d’un lancement d’une nouvelle pièce, contrôle de la production, préparation d’un nouveau programme CN, etc…. Pour cela il faut que la machine offre un potentiel d’outils, donc d’opérations d’usinage toujours croissant pour pouvoir réaliser le maximum d’opération sans nécessiter l’intervention de l’opérateur. Le temps de fabrication, optimisé du point de vue conditions de coupe, réalise un maximum de surfaces dans un même posage. Le fait d’utiliser un seul posage a un autre avantage car il permet d’obtenir une meilleure précision géométrique car la différence de déplacement de l’outil par rapport à la pièce ne dépend que de la capabilité de la machine.

Quelles difficultés sur l’usinage de pièce mécanique ?

Le problème de la maitrise de la qualité sur l’obtention des pièces provient essentiellement de deux facteurs:

- La dispersion de mise en position des pièces sur le porte-pièce par l’homme (répétabilité mal maitrisée) lors de la deuxième ou nième phase d’usinage.

- La maîtrise de la position de la surface de coupe des outils par rapport à la pièce. La correction des positions, orientations des différents outils physiques sont gérées par un ou plusieurs correcteurs d’outils qui permettent de modifier la trajectoire des outils.

- La mesure de la pièce qui si elle n’est pas parfaitement maîtriser va apporter une variabilité dans le réglage de la machine.

Solutions

Pour résoudre ces problématique, il faut sans aucun doute traiter le problème de la mise en position isostatique de la pièce, de manière à ce que l’homme intervienne le moins possible dans le positionnement.

Une fois, la problématique du positionnement réglé, il faut avoir une valeur de la mesure de la pièce qui soit la plus précise, fidèle et répétable si possible. Pour se faire, il faut que l’homme (source de variabilité importante) intervienne une nouvelle fois le moins possible sur le mesurage. La machine à mesurer tridimensionnelle comme par exemple la Zeiss Duramax apporte une solution très intéressante car très complète et efficace.

La commande numérique pilote les outils en fonction des coordonnées géométriques dans le repère de programmation (pièce), mais aussi en fonction des paramètres de position d’orientation de la machine, du porte-pièce, des porte-outils. Si les caractéristiques de la pièce ne sont pas correctes, il faut corriger les paramètres liés aux différents outils (jauges, ou correcteurs dynamiques, décalages, etc…) et ce pour un posage dédié.

Conclusion

Le pilotage des machines devient de plus en plus complexe pour les régleurs, surtout si on veut pouvoir piloter l’ensemble des caractéristiques tout en les maitrisant (SPC). L’Automated Process Control offre la possibilité de le faire en optimisant les corrections sans risques. Ainsi la combinaison machine de mesure tridimensionnelle associée à un logiciel d’Automated Process Control permet d’améliorer la production de pièces complexes.