SPC-Software

Statistical Process Control

Verfolgen Sie Ihre Fertigungsprozesse in Echtzeit.

MIT EINEM EXPERTEN SPRECHEN

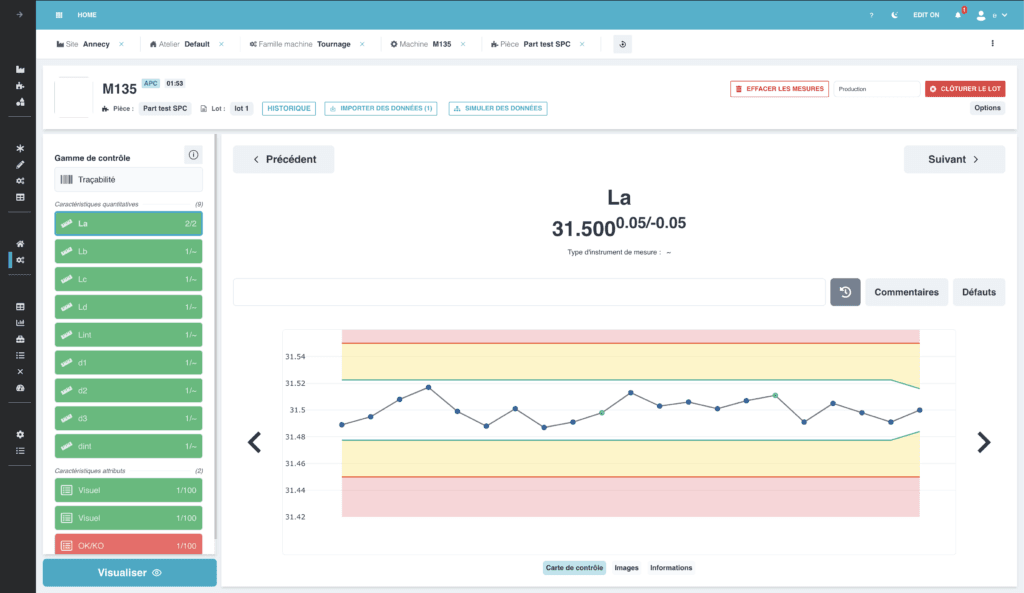

Visualisieren Sie einfach und sofort alle Ihre Produktionsdaten

Mit der SPC-Software (Statistical Process Control) von Ellistat berechnen Sie Ihre Kapazitäten und erstellen Regelkarten. Lassen Sie sich durch Warnungen in Echtzeit auf Abweichungen im Herstellungsprozess aufmerksam machen und reduzieren Sie die Kosten für Nicht-Qualität. Regelkarten werden kein Geheimnis mehr für Sie sein!

Unser SPC-Modul (Statistical Process Control) ist so konzipiert, dass es intuitiv zu bedienen, einfach einzusetzen und leistungsstark ist.

Unsere Stärken

Verbindung zu Messmitteln

Importieren Sie Messdaten automatisch in Ellistat, unabhängig vom Kommunikationsprotokoll (USB, Bluetooth, RS232, .txt Dateien ...), um Fehler bei der manuellen Eingabe zu vermeiden.

Anpassen von Berichten

Erstellen Sie Ihre eigenen Berichtsvorlagen, um jedem Ihrer Kunden personalisierte Daten zur Verfügung zu stellen.

Verknüpfung mit dem Modul Data Analysis

Wechseln Sie alle Ihre Produktionsdaten mit 1 Klick in ein leistungsstarkes Statistikmodul.

Wie funktioniert eine SPC-Software?

Eine Plug & Play-Lösung: Verbinden Sie Ihre Messmittel direkt mit dem SPC-Modul, unabhängig von der Art der Verbindung (Bluetooth, USB, RS232, KMG...) und profitieren Sie von einer Überwachung Ihrer Prozesse in Echtzeit.

Mehr erfahrenEllistat bietet Ihnen erweiterte Funktionen für die statistische Analyse Ihrer Produktion (Prozessfähigkeit: Cp, Pp, Ppk, Regelkarten...) sowie die Erstellung von automatischen Berichten.

Alles wurde durchdacht, um Ihnen das Leben leichter zu machen!

Die wichtigsten SPC-Funktionen

Verwaltung von Prüfplänen

- Definition und Verwaltung von Sortimenten nach Kontext

- Versionierung von Arbeitsplänen

- Massenaktualisierung aus mehrstufigen Modellen

Aufzeichnung der Kontrollen in der Produktion

- Automatische Integration von Produktionsdaten

- Manuelle und automatische Eingabe von Kontrolldaten

- Benutzerfreundliche Schnittstelle für Bediener

Vollständige Rückverfolgbarkeit

- Aufzeichnung von Produktionschargen und Seriennummern

- Vollständige Historie der Überprüfungen und Änderungen

- Nachverfolgung der Nutzer und der durchgeführten Aktionen

SPC in Echtzeit

- Generierung und Aktualisierung von Kontrollkarten in Echtzeit (X-bar, R, P, NP...)

- Erstellen und Anzeigen von Histogrammen in Echtzeit

- Sofortige Erkennung von Drifts und Anomalien

- Warnungen und Benachrichtigungen bei Nichteinhaltung der Vorschriften

Berechnung und Überwachung von Fähigkeitsindikatoren

- Berechnung der Indizes Cp, Cpk, Pp, Ppk

- Verfolgung von Trends bei den Fähigkeitsindizes

- Analyse der Fähigkeiten des Prozesses, die Spezifikationen zu erreichen

Anpassbarer SPC-Bericht

- Erstellung von Kontrollberichten mit anpassbaren Vorlagen

- Export von Berichten in verschiedene Formate

- Einbinden von Grafiken und statistischen Daten in Berichte

Einhaltung von Standards

- Entspricht den Normen ISO 9001, ISO 9100, ISO 13485

- Erfüllung der Anforderungen von FDA CFR 21 part 11

Integration mit bestehenden Systemen

- Zugänglich on Premise / on Cloud, Full Web Technologie

- APIs für die Integration in MES-Systeme, ERP-Systeme und andere Software zur Produktionssteuerung

- Importieren und Exportieren von Daten über CSV-Dateien etc.

Intuitive Benutzeroberfläche

- Anpassbare Dashboards

- Klare und intuitive Visualisierung der Kontrolldaten

- Zugänglichkeit über verschiedene Geräte (PC, Tablets, Smartphones)

Unsere SPC-Methodik :

eine Begleitung à la carte!

3 bis 5 Tage Begleitung

1 SPC-Lizenz mit Anschluss von Messgeräten

Wöchentliche Betreuung durch unsere Projektmanager

Ihr Feedback

Mehr erfahren

In Bearbeitung ist das SPC tot!

Seit 2014 intervenieren wir in Bearbeitungswerkstätten, bei Qualitätsteams, Verfahrensingenieuren und Industriemanagern für ...

5 Tipps für die richtige Anwendung von Kontrollkarten

Viele Unternehmen verwechseln Statistische Prozesskontrolle mit Kontrollkarten... Regelkarten sind nur ...

SPC oder Stichprobenkontrolle

Wenn Sie eine Kontrolle in der Produktion durchführen, stellt sich oft die Frage nach der Art der Kontrolle. Welches Modul soll ich ...

Die 5 häufigsten Fehler in der SPC

Die Einführung von SPC in der Produktion ist alles andere als selbstverständlich... Wenn die SPC bereits gut bekannt ist ...