SPC oder MSP? Wozu dient es?

Die SPC (Statistical Process Control) oder MSP (Maîtrise Statistiques des Procédés) ist eine Methode der Qualitätskontrolle die zur kontinuierlichen Überwachung von Produktionsprozessen mithilfe von in Echtzeit gesammelten Daten dient.

Es handelt sich zweifellos um eine der ältesten Qualitätsmethoden. In den Jahrzehnten, in denen sie angewendet wurde, hat sie einen außerordentlichen Reifegrad erreicht, der ihr eine unübertroffene Effizienz verleiht. In vielen Branchen wie der Automobil-, Luft- und Raumfahrtindustrie oder der Luxusgüterindustrie ist ein Produkt von hoher Qualität oder eben nicht. Um diese Qualität zu erreichen, ist es notwendig, Werkzeuge und Methoden zu verwenden, wie z. B. SPC (Statistical Process Control).

SPC und Kontrollkarten

Durch die Verwendung von statistischen Werkzeugen wie die KontrollkartenSPC (Statistical Process Control) dient dazu, Abweichungen von den Qualitätsstandards zu erkennen, bevor sie zu größeren Problemen werden. So können Korrekturmaßnahmen ergriffen werden, bevor fehlerhafte Produkte in großen Mengen produziert werden. Im Bereich der maschinellen Bearbeitung, die APC (Automated Process Control) ermöglicht es, die Werkzeugmaschinen zu korrigieren, bevor es zu Abweichungen kommt.

Durch die Reduzierung von Fehlern und Abweichungen trägt SPC (Statistical Process Control) dazu bei, die Kosten für Ausschuss, Nacharbeit und Produktrückrufe zu senken. SPC dient also dazu, die Kosten für das Unternehmen zu senken. SPC ist ein grundlegender Pfeiler für jedes Unternehmen, das Folgendes anstrebt operative Exzellenz erreichenDie meisten Schülerinnen und Schüler sind in der Lage, die Qualität ihrer Arbeit zu verbessern, indem sie nicht nur hohe Qualitätsstandards aufrechterhalten, sondern auch die Produktionsprozesse proaktiv optimieren können.

SPC: Ein bisschen Geschichte

Die Anwendung von Statistiken in der Produktion ist keine neue Sache. Die Anwendung der SPC ist fast ein Jahrhundert alt und beruht auf zwei Grundkonzepten, die da sind:

- die Überwachung und Steuerung durch "Regelkarten".

- die Messung und Überwachung von Fähigkeiten

Diese beiden Säulen des SPC wurden nicht zur gleichen Zeit eingeführt. Die Steuerung über Regelkarten wurde bereits in den 1930er Jahren durch die Arbeiten von Shewhart. Dagegen wurden Fähigkeitsmessungen erst in den 1970er Jahren hauptsächlich in der amerikanischen Automobilindustrie formalisiert und zugelassen.

Die japanische Industrie setzt seit über dreißig Jahren intensiv statistische Instrumente ein. Auf Anregung von Dr. W. Edwards Deming, einem amerikanischen Berater in Japan, hat die japanische Wirtschaft statistische Methoden in der Produktion kennengelernt und angewandt. In Europa haben wir, trotz einiger bemerkenswerter Anwendungen, bis Anfang der 1980er Jahre kaum statistische Instrumente in unseren Produktionsstätten eingesetzt. Der Hersteller FORD war zweifellos einer der führenden Akteure bei der modernen Förderung der PSM auf globaler Ebene.

Wie man mit SPC einen Prozess beherrscht

Einen Prozess zu beherrschen bedeutet, die Veränderungen dieses Prozesses im Laufe der Zeit zu beherrschen. Während der Nutzung des Prozesses verändern zahlreiche Faktoren seinen Zustand (Werkzeugverschleiß, Materialveränderungen, Bedienerwechsel usw.). Dies wird sich zwangsläufig auf die Zentrierung und die Variabilität des Prozesses auswirken. Das ist übrigens auch der Grund, warum man den Prozess zu Beginn der Produktion so einstellt, dass er so nah wie möglich am Ziel ist.

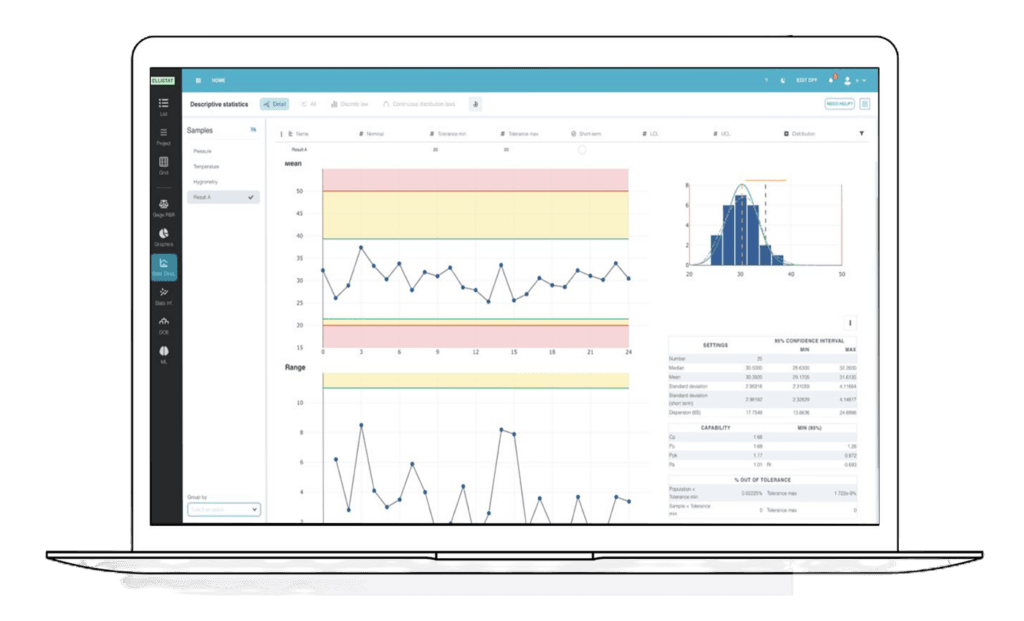

Damit wir eine Maschine so einstellen können, wie es gerade nötig ist, werden Regelkarten verwendet. Die Regelkarte ist ein Werkzeug, mit dem wir die Entwicklung eines Prozesses im Laufe der Zeit verfolgen und reagieren können, wenn eine Abweichung von der Zentrierung oder Streuung festgestellt wird.

Wenn man einen Prozess einstellt, gibt es zwei Fallen, die man vermeiden sollte:

- Überjustierung: Überjustierung tritt auf, wenn der Prozess zu oft justiert wird. Die Teile werden aufgrund der Streuung des Prozesses niemals alle zentriert sein.

- Prozessdrift: Der Prozess, den man steuert, wird im Laufe der Zeit aufgrund vieler spezieller Faktoren (Werkzeugverschleiß, Bedienerwechsel, Eingriffe in den Prozess usw.) driften; man muss in der Lage sein, den Prozess neu zu zentrieren, wenn eine Drift festgestellt wird.

Die Regelkarte ist daher das am besten geeignete Instrument.

Karte zu individuellen Werten

Das Prinzip, das verwendet wird, wenn man einen Prozess mithilfe einer Regelkarte verfolgt, ist das von Shewart :

Es wird davon ausgegangen, dass der Prozess perfekt zentriert ist und die einzige mögliche Abweichung auf kurzfristige Prozessschwankungen zurückzuführen ist. Wenn der Prozess tatsächlich perfekt zentriert ist, werden in diesem Fall 99,7% der Teile innerhalb der Prozessstreuung produziert, d. h. +/- 3σ im Falle einer Normalverteilung. Die so abgegrenzten Grenzen werden als Kontrollgrenzen.

Bei der Herstellung einer Münze können somit zwei Fälle eintreten:

- Innerhalb der Kontrollgrenzen: Wenn ein Teil gemessen wird und sich innerhalb der Kontrollgrenzen befindet, ist in diesem Fall die Annahme des perfekt zentrierten Prozesses voll und ganz erfüllt: Es gibt nichts zu tun.

- Außerhalb der Kontrollgrenzen: Wenn Sie ein Werkstück messen und es sich außerhalb der Kontrollgrenzen befindet, ist die Annahme, dass der Prozess perfekt zentriert ist, nicht mehr zutreffend.

Schlussfolgerung

SPC ist älter als unsere Großeltern, aber immer noch aktuell. Die Konzepte, die zur Beherrschung von Prozessen entwickelt wurden, bringen erhebliche Vorteile in Bezug auf die Variabilität der Prozesse und damit auf die Qualität der Produktion. Im Gegensatz zu den 80er Jahren, als die SPC in Europa eingeführt wurde, werden die Regelkarten heute von spezialisierter Software berechnet und Warnungen können in Echtzeit an die Produktionsstätte weitergeleitet werden. Die Theorie bleibt die gleiche, aber die Werkzeuge werden immer digitaler.