APC (Automated Process Control) ist ein Konzept, das unter der Leitung von Prof. Maurice Pillet von dem Forschungslabor SYMME an der Universität Savoie Mont Blanc. Automated Process Control ist eine Weiterentwicklung der SPC (Statistical Process Control) und besteht darin, mithilfe von Computermitteln einen Produktionsprozess zu steuern, um bessere Qualitätsergebnisse zu erzielen als mit der herkömmlichen SPC.

Heute wird APC in vielen Bereichen industriell eingesetzt, und die Vorteile sind unbestritten. Bei Werkzeugmaschinen hat Automated Process Control (APC) die Umrüstzeiten um den Faktor 3 bis 4 reduziert und die Ausschussrate um den Faktor 10 gesenkt. Seit einiger Zeit wird Automated Process Control auch auf andere Arten von Prozessen wie Biegen, Spritzguss, Extrusion usw. ausgeweitet und zeigt ähnlich beeindruckende Ergebnisse.

Die Automatisierte Prozesssteuerung wird mithilfe einer Software verwendet, die dem Einrichter zur Verfügung steht und die anhand der Messung eines oder mehrerer Produkte die Korrekturen berechnet, die am Prozess vorgenommen werden müssen. Die Automated Process Control basiert auf zwei grundlegenden Konzepten:

- Komplexe Prozesse steuern, indem sie die gleichzeitige Korrektur von Dutzenden von Korrektoren beherrschen

- Drifts mithilfe einer Dämpfungsfunktion korrigieren

Komplexe Prozesse steuern

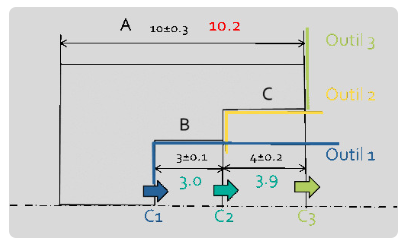

Bei der Überwachung komplexer Prozesse, die mehrere voneinander abhängige Messungen kombinieren, wie z. B. bei der Bearbeitung komplexer Werkstücke, ist die Maschineneinrichtung oft eine schwierige Aufgabe. Nehmen wir das folgende Beispiel:

Das Maß A soll korrigiert werden, da es mit einem Maß von 10,2 außerhalb der Toleranz liegt. Um sie zu korrigieren, müssen wir den Hub des Werkzeugs C3 ändern, aber wenn wir das tun, ändern wir auch das Maß C, das unter Kontrolle ist. Daher muss auch das Werkzeug C2 korrigiert werden. Dabei wird das Maß B verändert usw...... Der Einrichter steht nun vor der Schwierigkeit zu wissen, wie er alle Werkzeuge C1, C2 und C3 korrigieren muss, um das Maß A zu korrigieren.

In diesem einfachen Beispiel mag die Einstellung trotz allem trivial erscheinen, aber in Wirklichkeit sind die Teile komplexer als im obigen Beispiel, sodass der Einstellungsprozess eine nicht unerhebliche Zeit in Anspruch nehmen kann.

Die Automated Process Control (APC) automatisiert die Einstellung

Um diese Einstellungsschwierigkeit zu lösen, kann eine Automated Process Control-Software wie das APC-Modul von Ellistat berechnet automatisch die Einstellung für jedes Werkzeug.

Die Automatisierung des Einstellungsprozesses erfolgt über eine Konfigurationsdatei, die entweder aufgebaut werden kann:

- Ausgehend von der Einheitswirkung jedes Werkzeugs

- Aus einer Datei mit dreidimensionalen Messungen des Teils

1. Ausgehend von den Auswirkungen pro Einheit für jedes Werkzeug:

In diesem Fall besteht das Konfigurieren des Ellistat-APC-Moduls darin, die Auswirkungen der Änderung jedes einzelnen Korrektors zu berechnen. Die Frage ist einfach: Wenn ich diesen Korrektor ändere, welche Eigenschaften werden dann geändert?

Sobald alle Einzeleinflüsse berechnet wurden, was nur einmal während der Industrialisierung des Produkts geschehen muss, können die Algorithmen von Ellistat automatisch die Korrekturen berechnen, die für jede Einstellung vorgenommen werden müssen. Im vorherigen Beispiel würde das Ergebnis lauten:

C1: -0.3 C2: -0.3 C3: -0.2

2. Aus der dreidimensionalen Messdatei des Teils

In diesem Fall ist die Konfiguration des Ellistat APC-Moduls noch einfacher, da man nur eine dreidimensionale Messdatei importieren und die von der Maschine verwendeten Korrekturtypen konfigurieren muss. Die Algorithmen von Ellistat erledigen den Rest und ermöglichen die automatische Berechnung der optimalen Korrekturen.

Unabhängig von der gewählten Konfiguration muss der Einsteller die Einstellung nicht mehr berechnen, da sie ihm automatisch zur Verfügung gestellt wird.

Die Einführung von Automated Process Control bietet im Vergleich zur herkömmlichen Steuerung zahlreiche Vorteile:

- Ermöglicht es, mehrere Dutzend oder sogar Hunderte von Merkmalen zu verfolgen.

- Berechnet automatisch die Beziehungen zwischen mehreren Korrektoren.

- Macht keine Rechen- oder Vorzeichenfehler.

- Schlägt die wahrscheinlichste Einstellung vor und vereinheitlicht die Art der Einstellung zwischen den Teams.

Fehlentwicklungen korrigieren

Die Grenzen des SPC

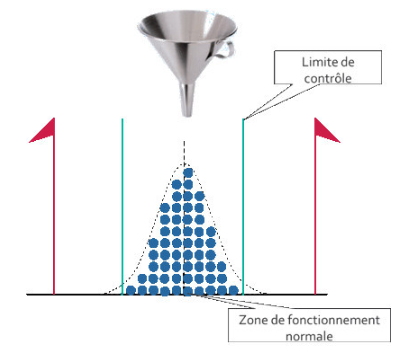

Wenn man einen Prozess mithilfe der SPC steuert, verwendet man Regelkarten. Die Steuerung erfolgt mithilfe von Regelgrenzen, die den normalen Betrieb des Prozesses symbolisieren. Wenn ein Messwert innerhalb der Regelgrenzen liegt, muss nichts unternommen werden, der Prozess ist unter Kontrolle. Wenn ein Messwert außerhalb der Kontrollgrenzen liegt, bedeutet dies, dass der Prozess abgedriftet ist und man handeln, d. h. den Prozess regeln muss.

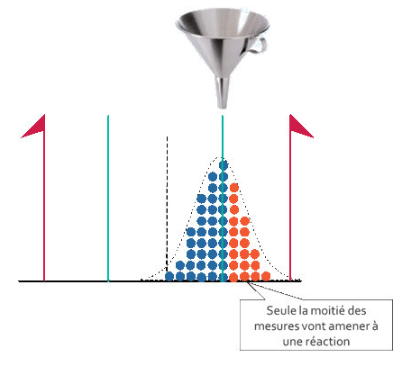

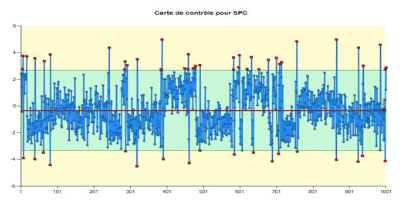

Das Problem der SPC ist, dass sie nur dann eine Reaktion zulässt, wenn der Prozess bereits konsequent abgedriftet ist. Im folgenden Beispiel ist der Prozess abgedriftet, aber nur die Hälfte der Messungen wird zu einem Ergebnis außerhalb der Kontrollgrenzen und damit zu einer Reaktion führen.

Die Dämpfungsfunktionen der Automated Process Control (APC)

Die Verwendung eines Computertools zur Berechnung der vorzunehmenden Korrektur ermöglicht es, viel feiner zu sein als eine Kontrollgrenze, die nur die Input/Output-Information enthält. Bei der automatisierten Prozesskontrolle wird der Prozess bei jeder Messung korrigiert, um die Drift des Prozesses zu begrenzen.

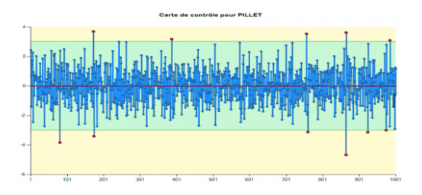

Durch den Einsatz der APC können weitaus bessere Ergebnisse erzielt werden als mit der herkömmlichen SPC. Die folgenden Beispiele zeigen die Verwendung des SPC und des APC-Moduls von Ellistat bei einem Prozess mit Drifts.

Verfolgung eines Prozesses mithilfe der traditionellen SPC :

Verfolgung desselben Prozesses mithilfe der Ellistat APC-Software mit Automated Process Control :

Schlussfolgerung

Die Automatische Prozesssteuerung (Automated Process Control), die die Steuerung von Produktionsprozessen automatisiert, bietet die Möglichkeit, bisher unerreichbare Qualitätsergebnisse zu erzielen und die Auslastung der Maschinen deutlich zu erhöhen, indem die Ausfallzeiten aufgrund von Umrüstungen minimiert werden.

Das Ellistat APC-Modul ist die erste Software, die die Prinzipien der automatisierten Prozesskontrolle vollständig umsetzt. Seine Anwendung ist einfach und transformiert die Produktivitäts- und Qualitätsergebnisse des Unternehmens.

Ob es sich nun um die Überwachung eines Prozesses mit Abweichungen oder um die Steuerung eines komplexen Prozesses handelt, die von der automatisierten Prozesssteuerung angebotenen Algorithmen vereinfachen die Arbeit des Einrichters und ermöglichen eine völlig neue Vision der Prozesssteuerung.

Die Vorteile der Einführung von Automated Process Control sind vielfältig:

- Anzahl der Einstellstücke auf 1 reduziert : Automated Process Control minimiert die Anzahl der Stellteile. Die Ausschussrate aufgrund von Stellteilen (in der Regel 1 bis 3%) wird im Durchschnitt um den Faktor 3 verringert.

- Rüstzeit auf ein Minimum reduziert : Wenn man das Einrichten automatisiert, braucht man nur noch ein Teil, um eine Maschine einzurichten. Die Rüstzeit wird auf ein absolutes Minimum reduziert und erhöht die Betriebszeit der Maschinen. Ein Getriebegehäuse, dessen Einrichten vor der Einführung der Automated Process Control einen halben Tag dauerte, wird beispielsweise heute in 30 Minuten (Produktionszykluszeit) eingestellt.

- Maximierte Qualitätsindikatoren : Mithilfe von Automated Process Control kann die Anzahl der Teile außerhalb der Toleranz im Vergleich zu einer herkömmlichen Steuerung erheblich reduziert werden. Die Erfahrung zeigt, dass die Ausschussrate aufgrund von Teilen außerhalb der Toleranz erheblich reduziert wird. Die Automated Process Control ermöglicht Qualitätsindikatoren Ppk von über 1,33 für alle Merkmale

- Ausbildung der Einsteller an einem Tag : Die Anwendung von Automated Process Control ist besonders einfach. Es dauert nur einen Tag, um einen Einrichter in der Anwendung zu schulen.